목차:

3D 프린팅이라고도 하는 적층 제조(AM)는 복잡한 구조물을 한 층씩 쌓아 올리는 프로세스입니다. 따라서 이전에는 3D 모델로만 시각화할 수 있었던 지오메트리를 신속하고 자원을 절약하는 방식으로 구축할 수 있어 기존의 감산 프로세스의 대안이 될 수 있습니다. 적층 가공은 인더스트리 5.0에서 핵심적인 역할을 담당할 것이지만 높은 표면 거칠기, 다공성, 수축 효과 및 층 접착 오류와 같은 상당한 제조 편차와 경쟁해야 합니다. 이러한 문제를 해결하는 한 가지 방법은 열 분석이 핵심적인 역할을 하는 공정 제어입니다. 복잡하고 역동적인 제조 공정으로 인해 열전도율, 열용량 및 재료의 열 안정성과 같은 열 특성에 대한 정확한 지식은 성공적인 결함 없는 가공을 위해 매우 중요합니다.

주요 적층 제조 공정

AM 워크플로우는 일반적으로 광조형 데이터 형식인 stl로 추가 처리되는 디지털 CAD 기반 3D 모델에서 시작됩니다. 이 모델은 3D 프린터가 다음과 같은 다양한 기술을 사용하여 하나씩 쌓아 올리는 레이어로 절단됩니다:

- 파우더 베드 퓨전(PBF): 선택적 레이저 용융(SLM) 및 전자 빔 용융(EBM)과 같은 기술은 분말 재료를 녹여 고체 층을 형성합니다.

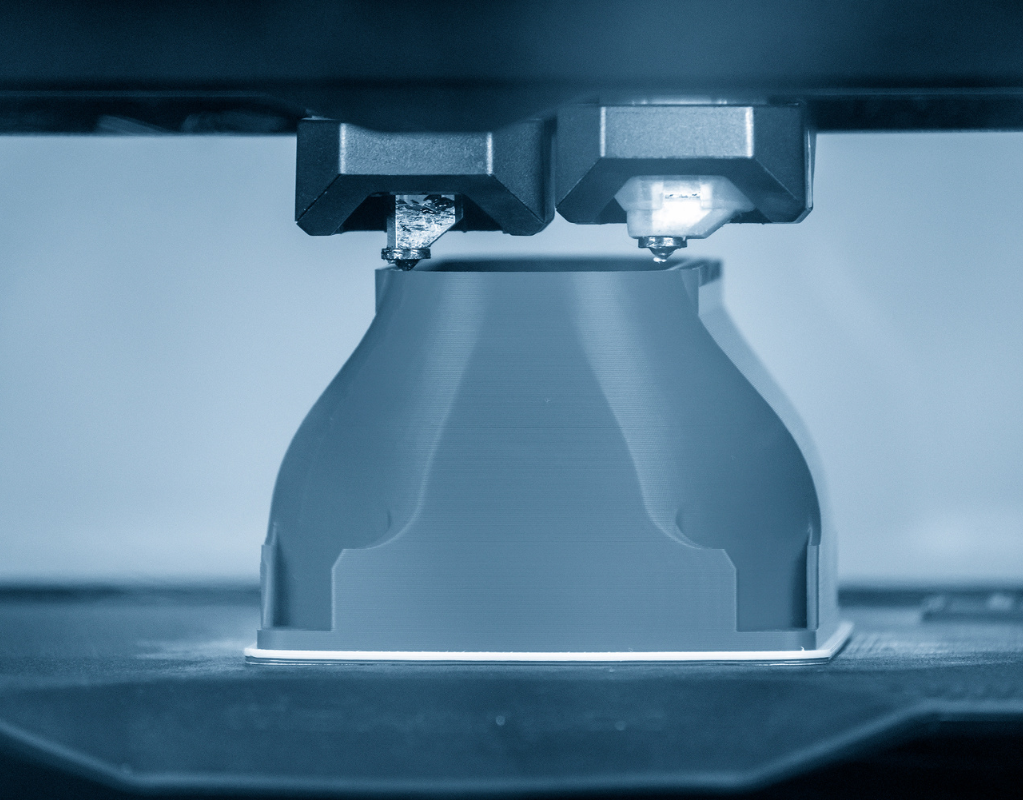

- 재료 압출(ME): 예를 들어, 열가소성 필라멘트를 녹여 층별로 증착하는 FDM(용융 증착 모델링)이 있습니다.

- 바인더 분사(BJ): 액체 바인더가 분말 재료의 층을 결합합니다.

- 재료 분사: 액체 재료 방울이 층별로 경화됩니다.

- 광중합(PP): 광조형(SLA) 광중합 수지를 광원으로 경화합니다.

- 시트 라미네이션(SL): 얇은 재료 층(예: 금속 또는 종이)을 잘라 접착하거나 용접하는 방식입니다.

이러한 방법은 속도, 재료 호환성 및 적용 분야가 다양하므로 다양한 산업과 사용 사례에 적합합니다.

AM에서의 열적 특성과 그 중요성

재료의 열적 특성은 적층 제조 공정의 성공에 매우 중요합니다. 예를 들어, 분말 재료의 열 전도성과 용량은 SLM과 같은 레이저 기반 공정에서 에너지 투입에 직접적인 영향을 미칩니다. 열 특성의 온도 종속성에 대한 지식은 적절한 열 관리와 용융 풀에 대한 향상된 제어를 가능하게 하여 결함 관리를 개선할 수 있습니다. 고급 열 분석 기술은 공정 조건에서 정밀한 재료 특성 분석을 가능하게 하고 제조업체가 올바른 재료를 선택하고 공정 파라미터를 최적화하는 데 도움을 줍니다.

적층 제조의 재료

AM은 다음과 같은 다양한 자료를 수용합니다:

- 폴리머: 대표적인 폴리머로는 PLA(ME), PA12(PBF), 에폭시 수지(PP), PMMA(BJ), 액상 포토폴리머(MJ), PVC(SL) 등이 있습니다.

- 금속: 알루미늄으로 만든 금속 합금, 의학적으로 호환되는 티타늄 합금(예: Ti64) 및 스테인리스 스틸은 항공우주 산업뿐만 아니라 산업계에서도 사용됩니다.

- 세라믹: 지르코니아 및 알루미나와 같은 소재는 생체 활성 및 고온 부품에 이상적입니다.

- 생체 재료: 하이드로젤과 콜라겐은 의료 분야에서 획기적인 발전을 이룰 수 있는 길을 열어가고 있습니다.

- 복합재: 고급 섬유 강화 폴리머가 구조용 애플리케이션으로 인기를 얻고 있습니다.

지금까지는 재료의 제한된 가용성으로 인해 첨가제 공정의 높은 자유도가 제한되었습니다. 필러와 첨가제를 통합함으로써 제품 범위를 지속적으로 확장하고 부분적으로 새로운 재료 혼합물에 대한 추가 열 분석이 필요한 새로운 응용 분야를 개발하려는 시도가 이루어지고 있습니다.

산업 전반의 애플리케이션

적층 가공은 항공우주, 자동차, 의료, 건설 등 다양한 산업 분야에서 활용되고 있습니다. 예를 들어

- 항공우주: 가볍고 복잡한 형상으로 연비와 성능을 개선합니다.

- 헬스케어: 맞춤형 임플란트 및 보철물은 환자의 치료 결과를 개선합니다.

- 건설: 대규모 콘크리트 3D 프린팅은 지속 가능한 건축 관행에 혁명을 일으키고 있습니다.

열 분석은 이러한 애플리케이션이 극한의 온도에서 작동하거나 기계적 스트레스를 받는 등 엄격한 요구 사항을 충족하도록 보장합니다.

장점 및 향후 잠재력

AM은 기존 제조 방식에 비해 몇 가지 장점이 있습니다:

- 복잡한 지오메트리: 기존 방식으로는 구현할 수 없는 복잡한 디자인이 가능합니다.

- 신속한 프로토타이핑: 3D 모델로 신속한 프로토타입 제작

- 재료 효율성: 필요한 재료만 사용하여 낭비를 줄입니다.

- 맞춤화: 맞춤화: 특히 의료 분야에서 맞춤형 솔루션을 촉진합니다.

- 소규모 시리즈를 위한 비용 효율성: 소량 생산에 경제적입니다.

향후 재료 과학 및 공정 자동화의 발전과 AI 지원 최적화는 적층 가공의 잠재력을 활용하고 제조 공정을 인더스트리 5.0에 대비할 수 있게 할 것입니다. 사전 및 사후 공정으로서의 열 분석은 변함없는 초석으로 남아 새로운 재료와 공정 개발에 중요한 기여를 할 것입니다.

과학적 관점

최근 연구에서는 디지털 트윈을 통해 실시간으로 열 분포를 시뮬레이션하고 예측하여 공정 제어 및 에너지 소비를 최적화하기 위해 컴퓨터 모델링과 열 분석[7]을 통합하는 것이 강조되고 있습니다. 현장 또는 공정 중 측정 기법으로 열 분석을 제조 공정에 영구적으로 통합하는 것은 공정 이해의 발전을 위한 필수적인 단계입니다.

- https://mitsloan.mit.edu/ideas-made-to-matter/additive-manufacturing-explained

- https://2onelab.com/de/lernen/blog/was-ist-additive-fertigung/

- https://www.3ddruck-transmit.de

- https://www.ingenieur.de/technik/fachbereiche/3d-druck/was-ist-additive-fertigung-definition-anwendung-potenzial/

- https://additive.industrie.de/werkstoffe-fuer-die-additive-fertigung/

- https://www.haw-landshut.de/aktuelles/beitrag/additive-fertigung-zu-studieren-waere-mein-traum

- https://www.materials.fraunhofer.de/de/strategische-initativen/materialien-fuer-die-additive-fertigung-.html

- https://www.chemietechnik.de/energie-utilities/materialien-fuer-die-additive-fertigung-im-ueberblick-393.html

- https://boehl-kunststofftechnik.com/additive-fertigung

- https://www.iph-hannover.de/de/dienstleistungen/fertigungsverfahren/additive-fertigung/