Description

En bref

Trempe est le refroidissement rapide d’un matériau chauffé dans un milieu de trempe (dans notre cas, un gaz) afin de l’atteindre. En métallurgie, la trempe est l’une des étapes cruciales du traitement thermique d’un métal et est généralement utilisée pour durcir le produit final, par exemple l’acier.

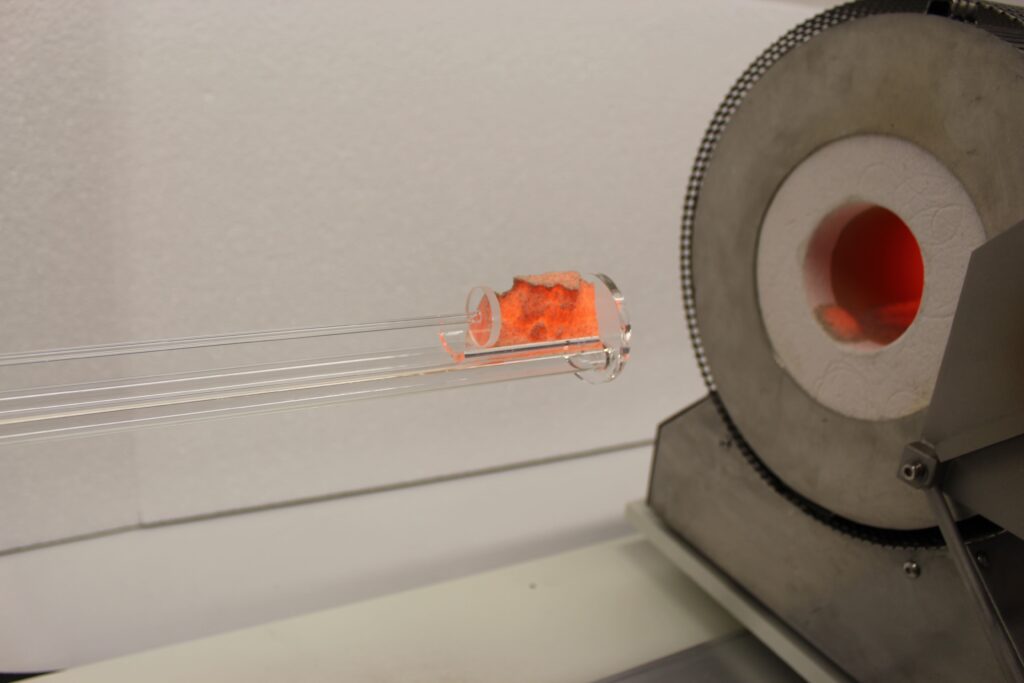

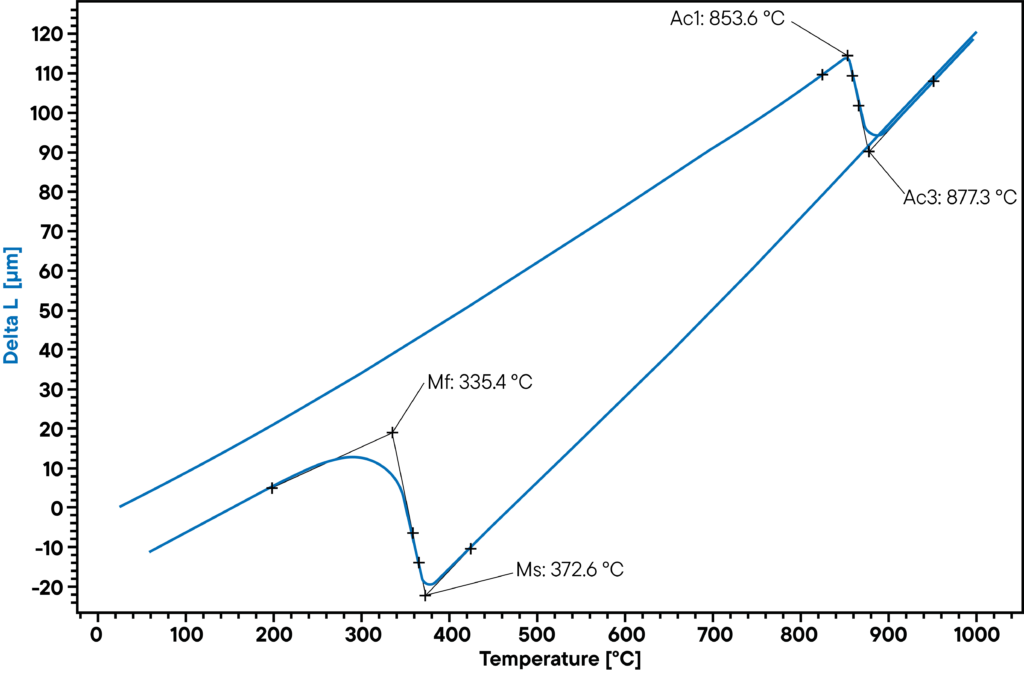

Nos dilatomètres de trempe nous permettent de simuler des processus de production avec des profils de température complexes afin d’optimiser les aciers, les alliages et autres métaux. Dans le cas des aciers en particulier, de nombreuses transitions de phase s’accompagnent d’une modification de la densité ou au moins d’une modification du coefficient de dilatation du matériau.

La mesure simultanée de la dilatation du L78 permet donc de détecter les transitions de phase de la microstructure de l’échantillon pendant le cycle de traitement thermique. Ceci est d’une grande importance pour l’optimisation de vos processus de production.

TTT – CCT – CHT – Diagramme

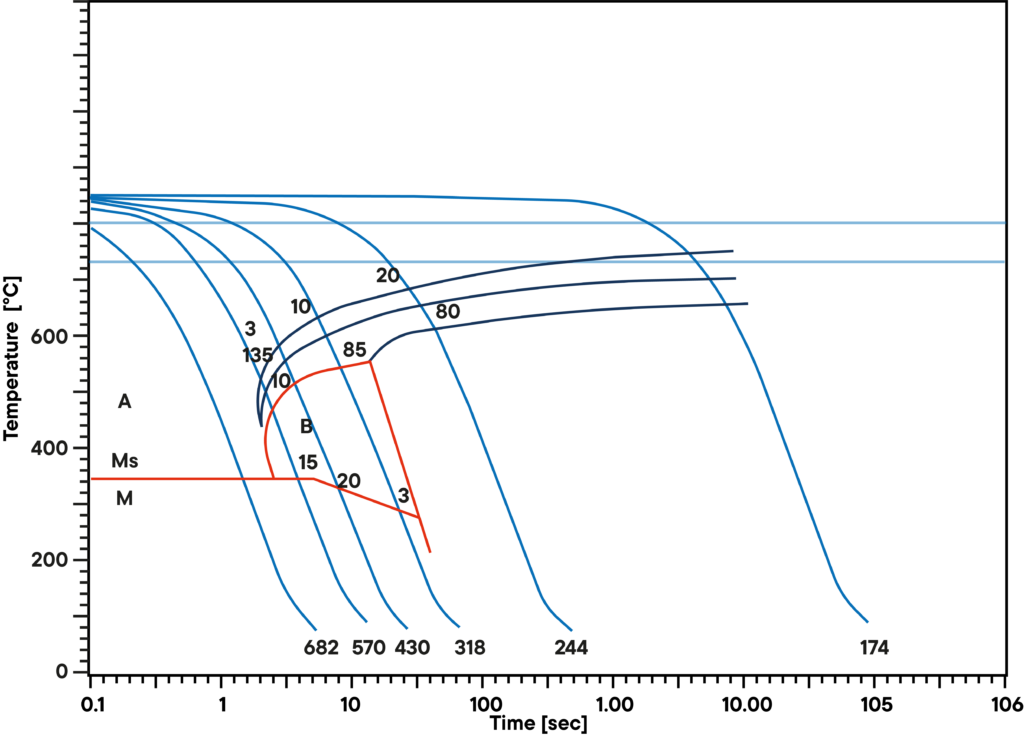

Il existe trois types principaux de diagrammes de transformation qui sont utiles pour sélectionner l’acier et la voie de traitement optimaux afin d’obtenir une série de propriétés spécifiques. Il s’agit des diagrammes de conversion temps-température (TTT), de conversion de refroidissement en continu (CCT) et de conversion de chauffage en continu (CHT).

Déformation du métal

Lorsqu’une charge suffisante est appliquée à un métal ou à un autre matériau de construction, il en résulte un changement de forme du matériau. Ce changement de forme est appelé déformation. Elle est provoquée soit par l’action mécanique de forces extérieures, soit par divers processus physiques et physiochimiques. Les métaux déformés ou travaillés mécaniquement sont bien supérieurs aux métaux coulés.

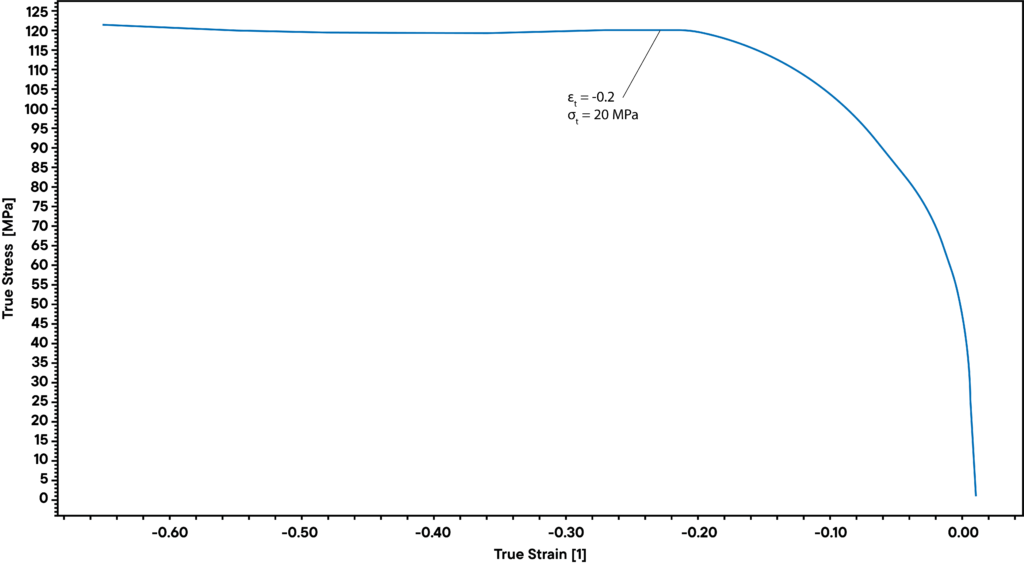

Essais de traction et courbes contrainte-déformation

Les courbes contrainte-déformation sont une mesure graphique extrêmement importante des propriétés mécaniques d’un matériau. Le diagramme nous indique de nombreuses propriétés mécaniques telles que le module d’élasticité, la résistance à la traction et la limite d’élasticité. Le diagramme contrainte-déformation exprime une relation entre une charge exercée sur un matériau et la déformation du matériau causée par la charge. Le diagramme contrainte-déformation est déterminé par des essais de traction. Les essais de traction sont réalisés dans des machines d’essai de traction (DIL L78 Q/D/T) qui appliquent une force de traction contrôlée, augmentant régulièrement, à l’échantillon.

Mode de dissuasion :

- Très faible force

- CTE – Coefficient de dilatation thermique

- Création de diagrammes TTT

- Détermination des changements de phase à différentes vitesses de refroidissement

- Refroidissement maximal : 4000 °C/s (échantillon creux et taux de refroidissement maximal atteignable)

- Option basse température (Tmin= -150 °C)

- Mesure de la dilatation par speckle laser en option (brevet n° FR 10 2017 216 714.9)

Accessoires pour le mode de dissuasion :

- Différentes pompes turbomoléculaires (standard et haut débit)

- Soudeuse à thermocouple (mode gaz inerte en option)

- Add-on cryogénique (-150 °C en mode trempe)

- Option Laser Speckle pour la mesure de l’allongement en deux dimensions

- -150 °C en mode de trempe, -50 °C en mode de traction et de déformation

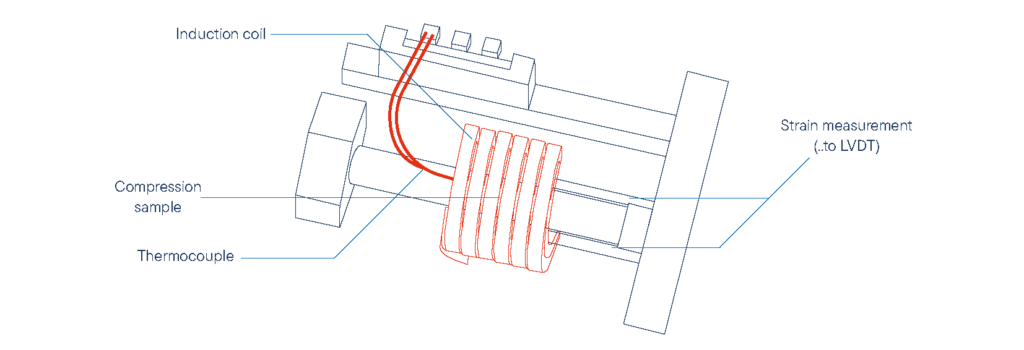

Mode de déformation

- Simulation de processus de fabrication avec des contraintes mécaniques comme le laminage à chaud ou le forgeage

- Taux de refroidissement maximal : 125 °C/s

- Force maximale : 22 kN (pression)

- Vitesse d’impression : 0,005 – 100 mm/s (plus sur demande)

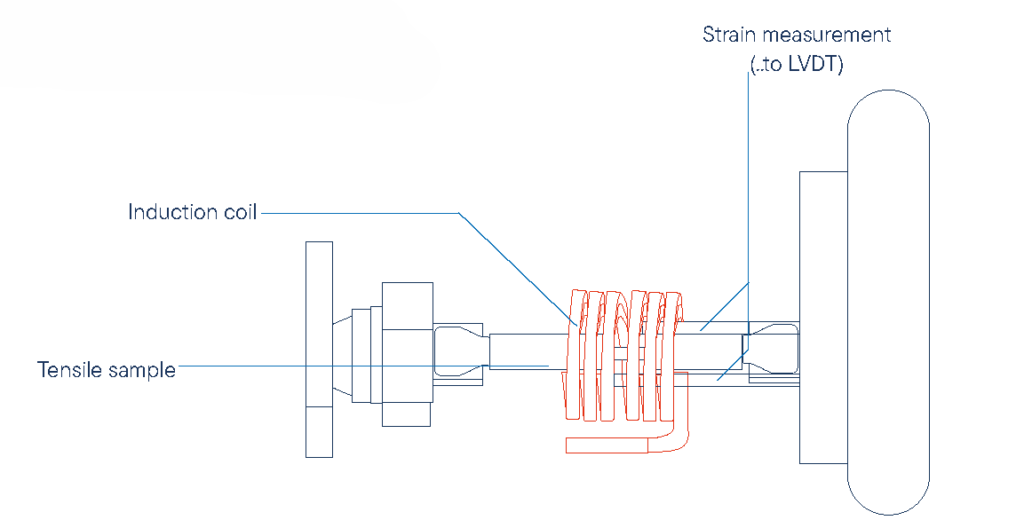

Mode de traction

- Détermination du module d’élasticité

- Essais de rupture

- Taux de refroidissement maximal : 125 °C/s

- Force maximale : 22 kN (traction)

- Vitesse de traction : 0,005 – 100 mm/s

- Différentes formes d’échantillons (plats, ronds)

- En option : mesure optique de l’allongement

Caractéristiques uniques

Trempe rapide pour améliorer la dureté avec de l'eau, de l'huile ou de l'air

Détermination des diagrammes TTT, CHT et CCT

dans la plage de température de -150°C à 1600°C

Vitesses de chauffage et de refroidissement

à 2500°C/s

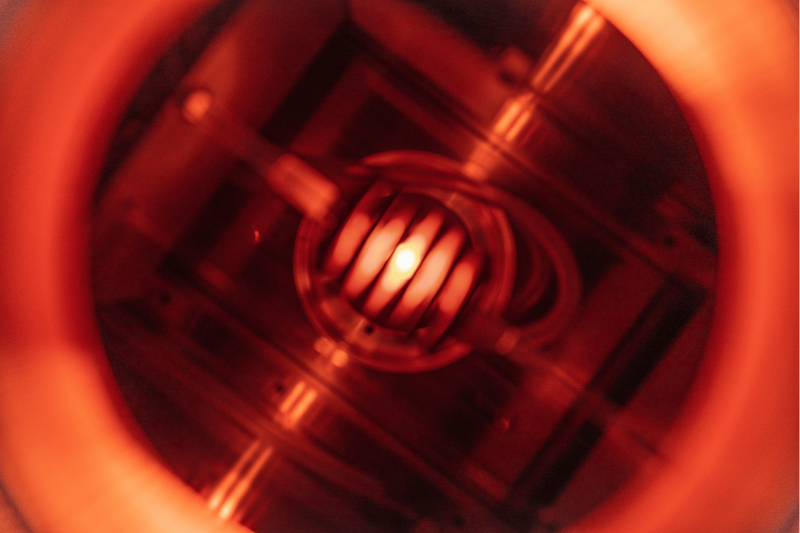

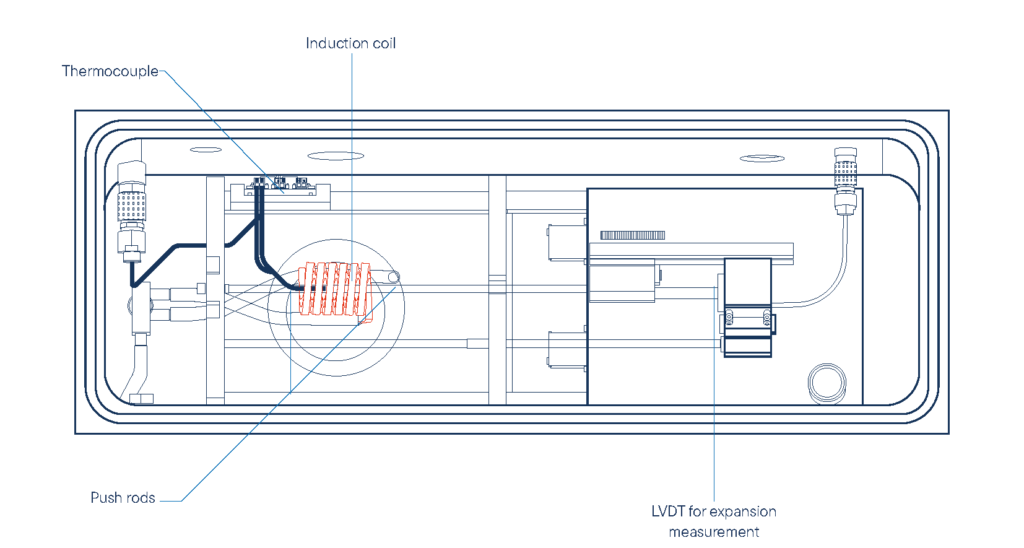

Utilisation de fours à induction et de dilatomètres à haute vitesse

pour des mesures précises

Vous avez des questions ? N'hésitez pas à nous appeler !

+49 (0) 9287/880 0

Notre service est disponible du lundi au

jeudi de 8h à 16h

et vendredi de 8h à 12h.

Nous sommes là pour vous !

Spécifications

MODEL | DIL L78/RITA Q * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (more on request) |

| Temperature measurement: | up to 3 thermocouples welded to sample |

| Sample geometry: | Ø 3 mm hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry (optional for heat treatment): | 10x10x60 mm (others on request) |

| Heating rates: | ≤ 4000 K / s** |

| Cooling rates: | ≤ 4000 K / s** |

| Measurement of length changes: | +/- 1.2mm |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Length change resolution: | 5 nm |

| Data resolution: | 24-bit |

| Instrument dimension: | 60x60x110 cm (without accessories) |

| Power supply: | 16 A, 208-230 V |

| *Specifications depend on the configurations **maximum heating/cooling rate, hollow sample |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

MODEL | DIL L78/RITA Q/D/T* |

|---|---|

| Furnace: | Induction furnace |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Sample geometry tensile: | round, flat sheet |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Length change measurement compression mode: | +/- 5 mm |

| Length change measruement quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1 nm) |

| Compression/tensile force: | 22 kN (max) |

| Stroke rate (compression and tensile): | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force) | up to 1 kHz |

| Mechanical control modes: | Stroke, force, true strain rate |

| *Specifications depend on the configurations |

Accessoires

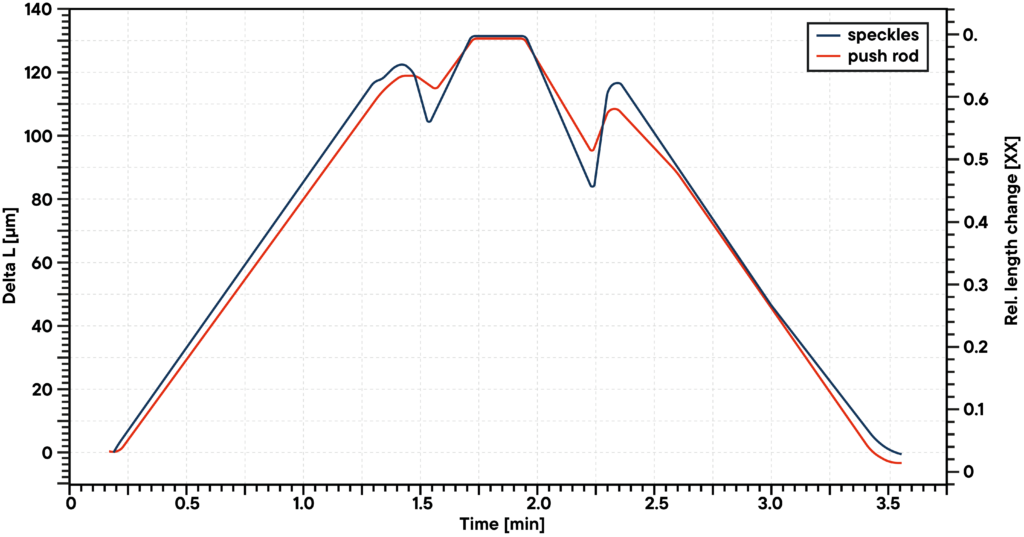

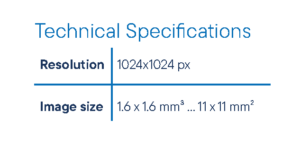

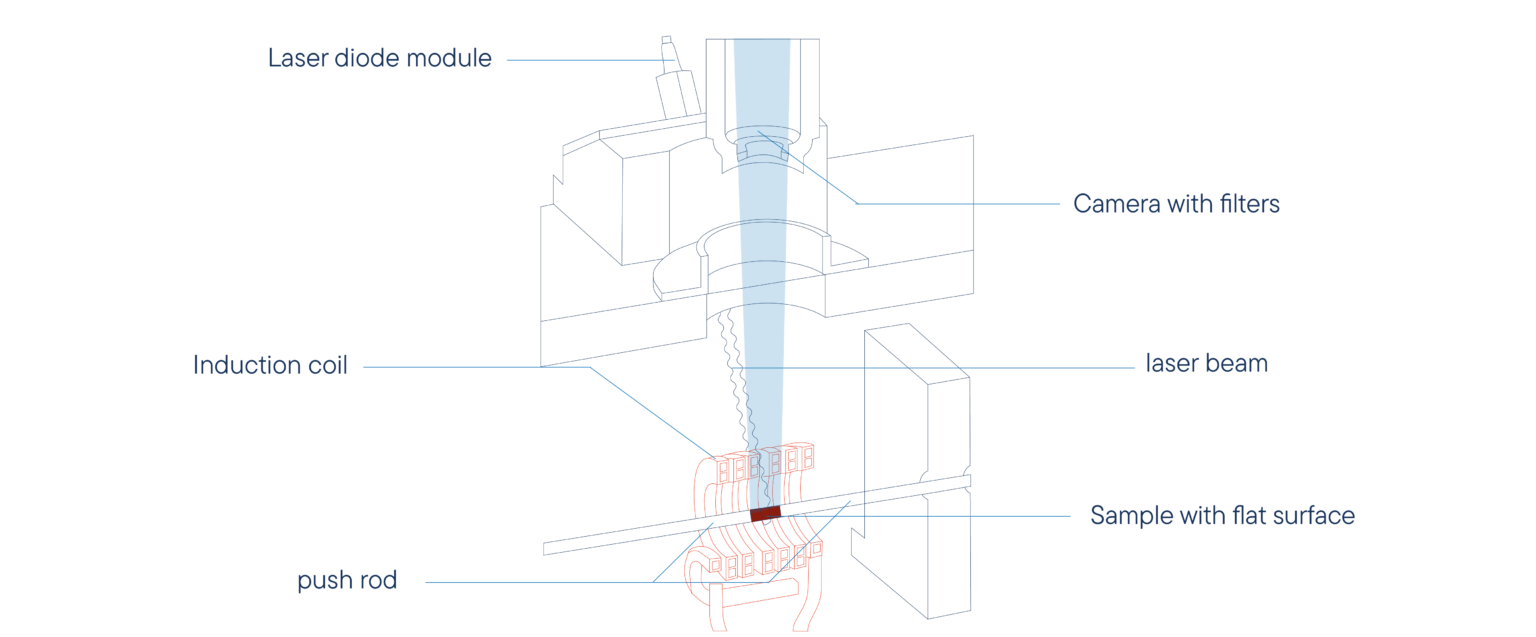

Mesure de l'expansion du speckle laser

- Capteur de déplacement optique/extensomètre optique

- Une caméra observe les motifs de speckle créés par laser

- Les images de la caméra sont analysées après la mesure

- La taille et la position des zones peuvent être définies par l’utilisateur

- Résolution jusqu’à 2 mégapixels

- Détermination de l’anisotropie

- Aucun marquage nécessaire sur l’échantillon

- Matrice de points 2D pour les zones sélectionnables

- Mesure directement sur la surface de l’échantillon (aucun bord nécessaire)

- Possibilité de mesure en 2 dimensions

- Petite plage de mesure → petit gradient de température

- Possibilité de mesurer la longueur très près du thermocouple

- Espace relativement petit requis dans la bobine

Conception du mode de dissuasion

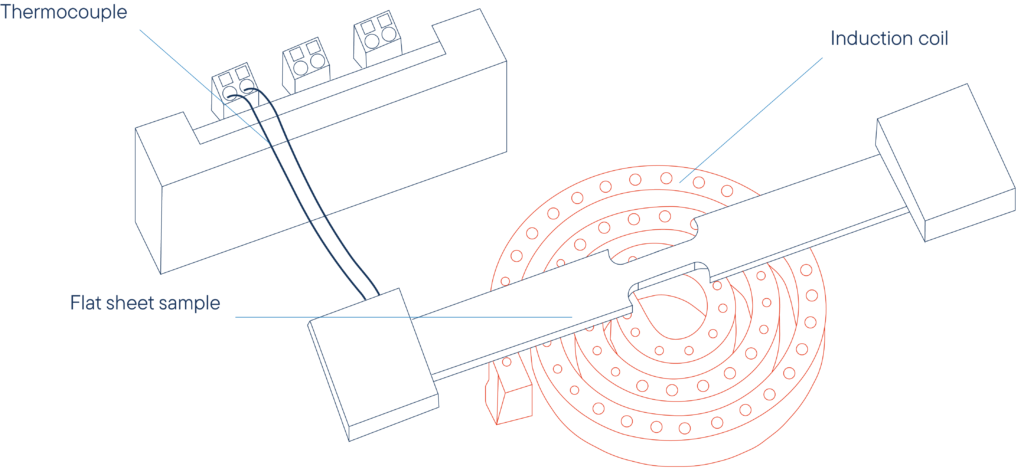

Conception du mode de traction

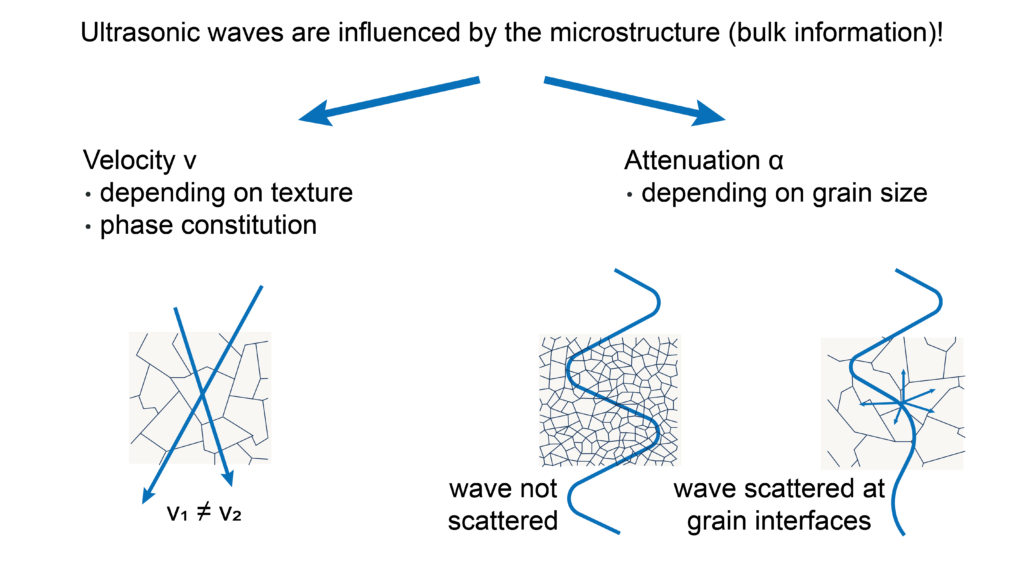

Technologie CND non destructive par laser à ultrasons

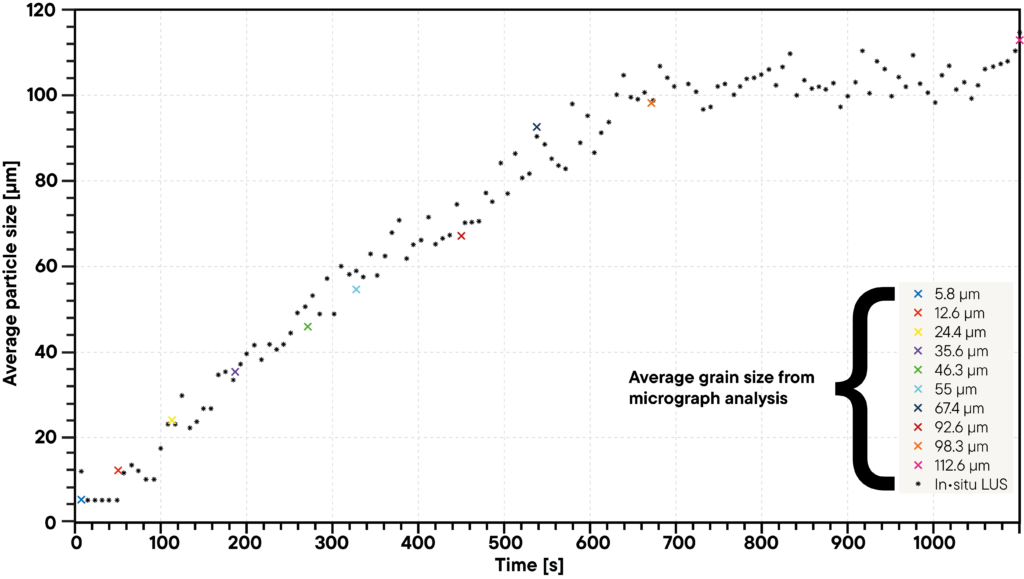

Aperçu en temps réel de la croissance des grains

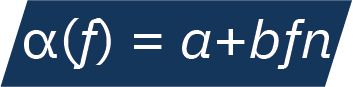

La technique laser ultrasonore non destructive (LUS) permet une analyse granulométrique in situ basée sur l’évaluation de l’atténuation ultrasonore α(f) dépendant de la fréquence, principalement causée par la diffusion aux joints de grains due à la méthode utilisée. L’atténuation ultrasonore dépendant de la fréquence est modélisée par la loi de puissance suivante :

Le coefficient d’atténuation α(f) est composé d’un coefficient d’absorption α, d’un coefficient de diffusion b, de la fréquence f et d’un exposant n, le coefficient d’absorption décrivant les pertes par frottement interne et le coefficient de diffusion étant le paramètre granulométrique intéressant (proportionnel à la taille moyenne des grains). L’exposant n résulte du rapport entre la longueur d’onde acoustique et la taille moyenne des grains, et l’on peut distinguer trois types de diffusion : La diffusion Rayleigh (n=4), stochastique (n=2) et géométrique [1]. La relation entre le coefficient de diffusion et la taille de grain d’intérêt D est modélisée comme suit :

Le coefficient de diffusion b est le produit du paramètre C dépendant du matériau et du changement relatif de la taille moyenne des grains D-D0 (D0 – taille initiale des grains). La calibration du modèle en utilisant les valeurs de taille moyenne des grains obtenues à partir de micrographes dans des conditions de température données donne le paramètre C [2].

La figure 2 montre une comparaison impressionnante de ces résultats LUS en temps réel (points) avec plusieurs analyses micrographiques qui prennent beaucoup de temps (repères X colorés).

Source :

[1] S. Sarkar, A. Moreau, M. Militzer et W. J. Poole, « Evolution of austenite recrystallization and grain growth using laser ultrasonics »,

Métal. Mat. Trans. A Phys. Métal. Matière. Sci., Volume 39 A, No. 4, p. 897-907, 2008, doi : 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt et M. Militzer, « Insitu laser ultrasonic grain size measurement in superalloy INCONEL 718 », J. Alloys Compd., Vol. 670, p. 329-336, 2016, doi : 10.1016/j. jallcom.2016.01.22 2.

Les mesures par ultrasons laser et l’analyse des données utilisant ce modèle d’atténuation fournissent un aperçu en temps réel (in-situ) de la croissance des grains d’un matériau au cours d’un changement de température. Les tests in-situ par ultrasons laser remplacent les mesures fastidieuses et fournissent des résultats en temps réel.

Mesure in situ en temps réel de :

- Recristallisation

- Croissance des grains

- Taille des grains

- Transitions de phase

- Constantes élastiques

Logiciel

Rendre les valeurs visibles et comparables

Notre interface logicielle intuitive garantit une utilisation sans effort, même pour les mesures les plus complexes. Grâce à son flux de travail optimisé, ses outils complets d’analyse des données et ses fonctions de surveillance en temps réel, le logiciel permet aux utilisateurs d’obtenir des résultats fiables avec un minimum de formation.

Fonctions générales

- Programme avec fonction d’édition de texte

- Sécurité des données en cas de panne de courant

- Protection contre la rupture des thermocouples

- Mesures répétées avec un minimum d’entrée de paramètres

- Évaluation des mesures en cours

- Stockage et exportation des rapports

- Exportation et importation de données au format ASCII

- Exportation des données vers MS Excel

- Analyse multi-méthodes (DSC TG, TMA, DIL, etc.)

- Fonction de zoom

- Dérivée 1 et 2

- Mise à l’échelle libre

Fonctions DIL

- Affichage des courbes de contraction ou d’expansion relative/absolue

- Représentation et calcul du coefficient de dilatation technique/physique

- Fonctions d’évaluation semi-automatiques

- Logiciel spécifique pour la création de diagrammes CCT/CHT/TTT

Votre industrie

Changement de phase de l’acier

Pour créer un diagramme CCT, l’échantillon est trempé à différents taux de refroidissement. Selon le taux de refroidissement, l’échantillon peut être transformé en différentes microstructures. La température de l’échantillon et les températures de conversion au début et à la fin sont reportées sur le diagramme CCT.

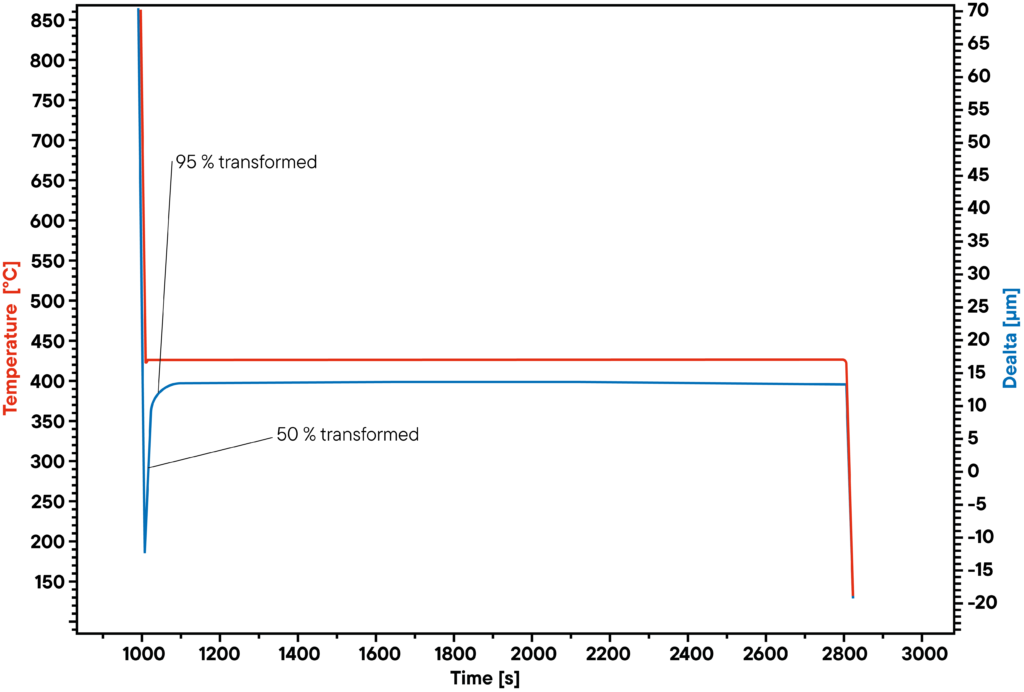

Transformation isotherme

Le graphique de gauche montre la longueur et la température d’un échantillon pour créer un diagramme TTT. Alors que la température de l’échantillon reste constante, l’échantillon se transforme en une autre microstructure.

Diagramme de la transformation continue du refroidissement (CCT)

Le diagramme de phase CCT représente la transformation de phase d’un matériau lorsqu’il est refroidi à différentes vitesses contrôlées. Le diagramme CCT permet de prédire la microstructure finale de l’acier mesuré. Cette structure cristalline détermine les propriétés physiques du matériau. Le L78 Q et L78 Q/D est l’outil idéal pour observer de petites variations dimensionnelles dans des conditions extrêmes de refroidissement contrôlé. Grâce au logiciel intuitif, il est facile de créer des diagrammes CCT, CHT et TTT à partir des résultats des tests.

Courbe d’écoulement

Le graphique montre la contrainte mécanique exercée sur l’échantillon lorsque celui-ci est comprimé à un taux de déplacement constant ou à un taux d’expansion réel constant. L’échantillon présenté ici a été comprimé à 100 °C à une vitesse de 5 mm/s. Le taux de déformation est de 1,5 %.

Vidéos

Bien informé