FDTR - Thermoréflectance dans le domaine de la fréquence

Comprendre la thermoréflectance dans le domaine de la fréquence (FDTR) pour la caractérisation des couches minces

L’étude des propriétés thermophysiques et l’optimisation du transfert de chaleur sont devenues essentielles pour les applications industrielles modernes. Au fil des ans, diverses méthodes ont été mises au point pour évaluer les propriétés thermiques des matériaux, la méthode du flash s’imposant comme l’une des techniques les plus courantes. Cependant, comme les industries ont de plus en plus recours à des films minces pour des applications spécialisées, la méthode du flash laser tend à atteindre rapidement ses limites.

Néanmoins, notre technique de chauffage périodique au laser vous trouve ici en faveur, mais lorsque les couches deviennent de plus en plus fines et ne peuvent pas supporter une méthode libre avec un algorithme multicouche pour les films minces de nm d’épaisseur, des méthodes plus sophistiquées comme la thermoréflectance dans le domaine de la fréquence (FDTR) sont utilisées pour répondre à la demande d’une caractérisation thermique précise.

L'importance croissante des couches minces

Les films minces, dont l’épaisseur varie de quelques nanomètres (nm) à quelques micromètres (μm), sont essentiels dans des secteurs tels que la fabrication de semi-conducteurs, la technologie LED et les matériaux thermoélectriques. Ces films sont généralement déposés sur un substrat afin de fournir des fonctionnalités spécifiques. Étant donné que leurs propriétés thermiques diffèrent considérablement des matériaux en vrac, une gestion thermique précise nécessite des données précises sur leurs propriétés thermophysiques, telles que la conductivité thermique, la diffusivité thermique et la conductance de l’interface thermique.

Qu'est-ce que la thermoréflectance dans le domaine de la fréquence (FDTR) ?

La thermoréflectance dans le domaine des fréquences (FDTR) est une technique avancée, sans contact, utilisée pour mesurer les propriétés thermiques des films minces dans le domaine des fréquences. Elle est particulièrement utile pour caractériser les matériaux aux comportements thermiques complexes, tels que ceux utilisés en microélectronique, dans les semi-conducteurs et dans les revêtements à barrière thermique. La FDTR exploite l’effet de thermoréflexion, où la réflectivité d’un matériau change en fonction de la température de sa surface. Ce changement de réflectivité est contrôlé pour déduire les propriétés thermiques telles que la conductivité thermique et la diffusivité thermique.

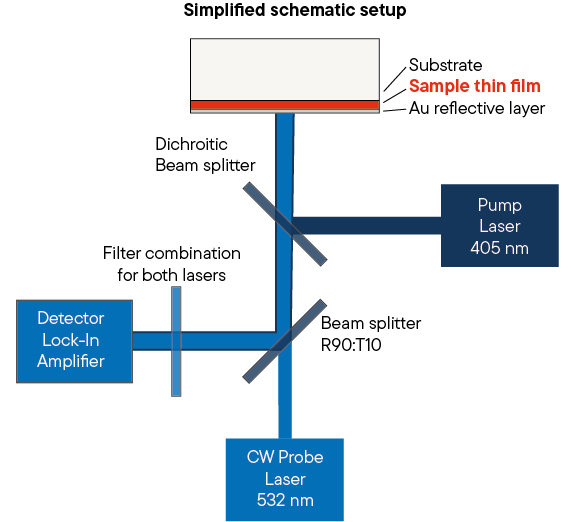

La FDTR est une technique sans contact utilisée pour caractériser les propriétés thermiques des films minces dans le domaine des fréquences. Le principe de base de la FDTR repose sur l’effet de thermoréflectance, qui permet aux chercheurs de détecter les changements de réflectivité d’un matériau lorsqu’il est chauffé. Cette méthode implique l’utilisation de deux lasers : un laser de pompe qui chauffe le matériau et un laser de sonde qui surveille la température de surface en mesurant les changements de réflectivité.

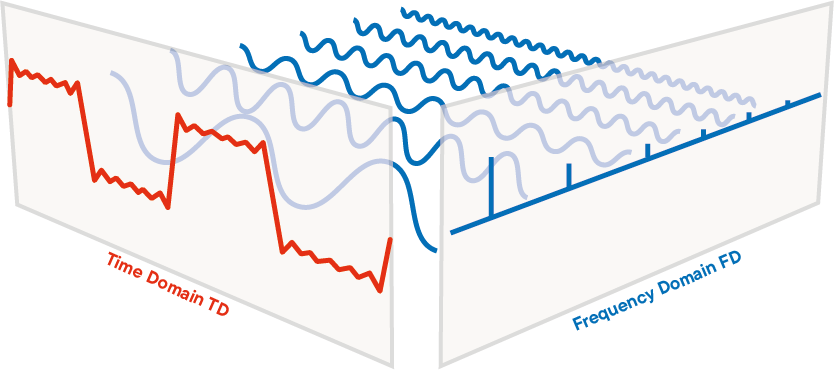

Le concept central de la FDTR est la modulation de la température de surface d’un matériau à l’aide d’un laser à modulation harmonique (la pompe) et la détection de la réponse thermique à l’aide d’un second laser (la sonde). Ce processus s’effectue sans contact physique, ce qui le rend idéal pour les échantillons fragiles ou sensibles. L’excitation thermique de l’échantillon et la mesure ultérieure de sa réponse de surface sont effectuées dans le domaine des fréquences, où l’analyse se concentre sur le décalage temporel, ou plus précisément le décalage de phase, entre le chauffage périodique et la réponse thermique du matériau.

Les sources lumineuses sont a :

- Laser de pompage : Il s’agit d’un laser à onde continue, souvent d’une longueur d’onde d’environ 405 nm, qui sert à chauffer l’échantillon. L’intensité du laser de pompage est modulée de manière sinusoïdale à des fréquences variables pour introduire un chauffage périodique dans le matériau. En ajustant la fréquence de modulation, il est possible de sonder différentes longueurs de transport thermique, ce qui permet aux chercheurs d’analyser la diffusion de la chaleur à des profondeurs distinctes dans le matériau.

- Laser à sonde : Le laser sonde, généralement à 532 nm, contrôle la température de la surface de l’échantillon en mesurant les changements de réflectivité qui se produisent en raison du chauffage causé par le laser pompe. Ce changement de réflectivité est directement lié à la température de l’échantillon, car les matériaux présentent généralement une réflectance qui dépend de la température. Le signal du laser de la sonde est soigneusement analysé pour mesurer le déphasage entre l’excitation thermique du laser de pompe et le changement de réflectivité, qui est détecté à l’aide d’un amplificateur à verrouillage.

Amplificateur Lock-In et mesure de la phase

L’amplificateur à verrouillage joue un rôle crucial dans le FDTR. Il extrait les informations de phase entre le cycle de chauffage du laser de pompe et le signal de réflectivité du laser de sonde.

En mesurant ce retard de phase, c’est-à-dire le délai entre le moment où l’échantillon est chauffé et celui où la réflectivité change en réponse, les chercheurs peuvent obtenir des informations précises sur la façon dont la chaleur se propage dans le matériau.

Le retard de phase est sensible aux propriétés thermiques du matériau et varie en fonction de la fréquence de modulation du laser de pompage, ce qui fait de la FDTR une méthode dans le domaine des fréquences.

Rôle du transducteur métallique

Pour améliorer la sensibilité de la mesure, une fine couche métallique de transducteur, généralement en or ou en aluminium, est déposée sur la surface de l’échantillon. Cette couche a deux fonctions principales :

- Sensibilité accrue à la température : Les métaux comme l’or ont un coefficient de réflectance thermique élevé (dR/dT), ce qui signifie que leur réflectivité change de manière significative avec la température. Cela amplifie le signal détectable, améliorant ainsi la précision de la mesure thermique.

- Contrôle de la profondeur de pénétration optique : La couche du transducteur limite la profondeur de pénétration optique du laser dans le matériau, ce qui garantit que le changement de réflectivité est mesuré principalement à partir de la surface. Les données sont ainsi plus représentatives des propriétés thermiques des films minces ou des couches proches de la surface, par opposition aux régions plus profondes du matériau.

Dépendance de la fréquence et extraction des propriétés thermiques

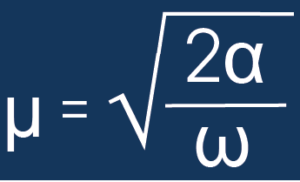

En faisant varier la fréquence de modulation du laser de pompage, la FDTR peut sonder différents régimes de transport thermique. À haute fréquence, la longueur de diffusion thermique est courte, de sorte que le transfert de chaleur mesuré est confiné à proximité de la surface de l’échantillon.

Aux basses fréquences, la chaleur se diffuse plus profondément dans le matériau, ce qui permet une analyse plus complète des propriétés thermiques globales. En adaptant les données de décalage de phase aux modèles thermiques, il est possible d’extraire des paramètres tels que :

Où ?

- μ est la profondeur de pénétration thermique

- α est la diffusivité thermique du matériau

- ω est la fréquence de modulation du laser de pompage.

– Conductivité thermique : La capacité du matériau à conduire la chaleur.

– Diffusivité thermique : La vitesse à laquelle la chaleur se propage à travers le matériau.

– Conductance thermique d’interface : La résistance thermique à la frontière entre différentes couches ou matériaux.

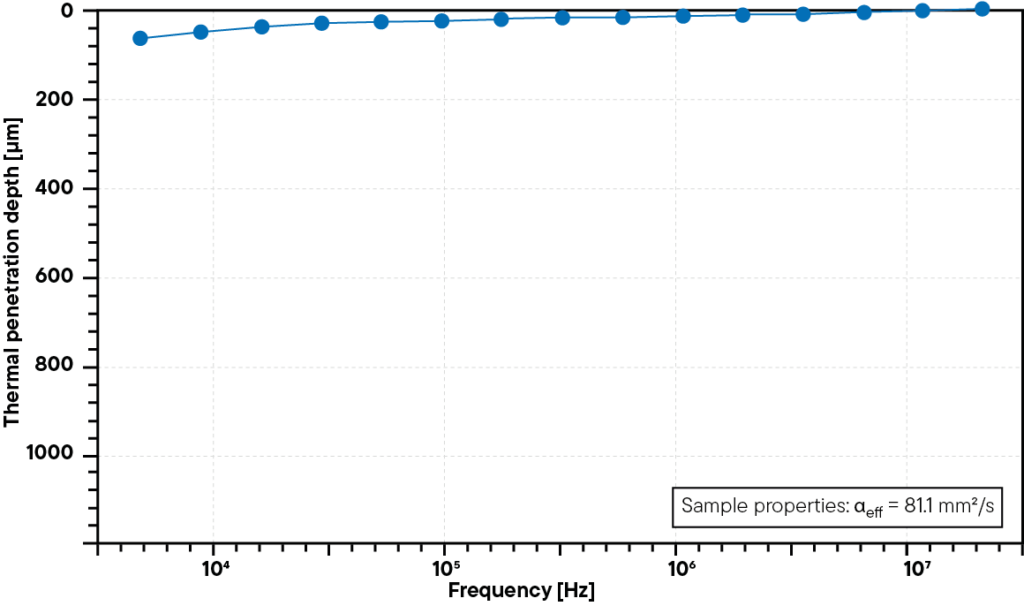

Profondeur de pénétration thermique de l’échantillon entier

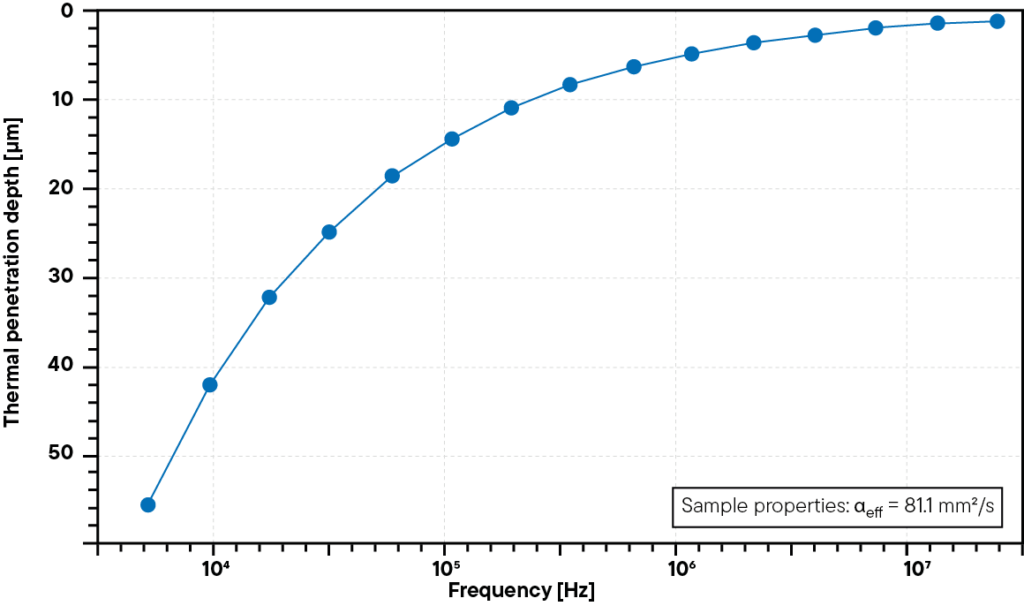

Profondeur de pénétration thermique vue détaillée de la surface

Avantages de la FDTR par rapport à la thermoréflectance dans le domaine temporel (TDTR)

Bien que la thermoréflectance dans le domaine temporel (TDTR) partage des principes similaires avec la FDTR (les deux expériences de laser à pompe, peuvent donner les mêmes résultats, etc.), la FDTR offre plusieurs avantages, ce qui en fait la méthode supérieure pour de nombreuses applications :

- Mise en place simplifiée de l’échantillon : Dans le TDTR, les lasers de la pompe et de la sonde ne sont pas initialement alignés, ce qui nécessite des ajustements constants pour tenir compte des changements dans la réflexion de l’échantillon. En revanche, dans notre système FDTR, les deux lasers sont parfaitement alignés, ce qui élimine le besoin d’ajustements fréquents, simplifie l’installation de l’échantillon et améliore la facilité d’utilisation.

- Mesures stables : Dans le cas de la TDTR, de légères modifications de la réflexion lors de la modification de l’échantillon nécessitent un réétalonnage du laser de la sonde, ce qui peut compliquer le processus. La FDTR évite ce problème et fournit des données cohérentes et fiables sans qu’il soit nécessaire de procéder à des ajustements constants. La stabilité du processus de mesure est renforcée par le fait que les lasers restent alignés dans la FDTR. Cela réduit la probabilité d’erreurs dues à des variations mineures dans le positionnement du laser ou l’orientation de l’échantillon.

- Plage de mesure plus large : Notre FDTR surpasse même les installations TDTR nano-pulsées grâce à une plage de mesure plus large. Il est possible de mesurer des couches d’échantillons plus minces et des films minces présentant une conductivité thermique plus élevée.

- Pas besoin d’hypothèses : Notre algorithme d’évaluation complet vous permet de mesurer des couches minces sans aucune hypothèse. Tout ce que vous devez savoir, c’est l’épaisseur de l’échantillon.

Applications du FDTR

Globalement, la conductivité thermique des couches minces a un large éventail d’applications dans de nombreux domaines, et la recherche continue dans ce domaine est essentielle pour le développement de matériaux et de dispositifs nouveaux et améliorés pour diverses applications. Comme les semi-conducteurs, les dispositifs thermoélectriques, la microélectronique, la conversion et le stockage de l’énergie, l’aérospatiale, les dispositifs biomédicaux ou les revêtements optiques.

- Industrie semi-conductrice : Au cours du processus de fabrication, la chaleur est générée par les différentes étapes de fabrication, et il est important de dissiper cette chaleur pour éviter d’endommager les dispositifs fabriqués. Les matériaux à forte conductivité thermique, tels que le silicium et le diamant, sont utilisés à différents stades du processus de fabrication pour aider à dissiper la chaleur et à maintenir la qualité des dispositifs.

- Dispositifs thermoélectriques : La conductivité thermique du matériau à faible conductivité est un facteur essentiel pour déterminer l’efficacité des dispositifs thermoélectriques. En effet, un matériau à faible conductivité thermique réduit la quantité de chaleur transférée à travers le dispositif, ce qui augmente la différence de température et améliore l’efficacité du dispositif. Inversement, un matériau à forte conductivité thermique permet de transférer plus de chaleur à travers le dispositif, ce qui réduit la différence de température et diminue l’efficacité du dispositif. En outre, la conductivité thermique des matériaux thermoélectriques influe également sur la température maximale de fonctionnement du dispositif. Une conductivité thermique élevée peut provoquer un échauffement rapide des matériaux, entraînant un emballement thermique et une défaillance du dispositif.

- Microélectronique : La conductivité thermique des couches minces est importante pour améliorer la gestion thermique des dispositifs microélectroniques. Dans ce domaine, les films minces sont utilisés comme répartiteurs de chaleur et matériaux d’interface thermique, aidant à dissiper la chaleur des points chauds d’une puce électronique.

- Conversion et stockage de l’énergie : Les couches minces sont utilisées dans divers dispositifs de conversion et de stockage de l’énergie, notamment les cellules solaires, les générateurs thermoélectriques et les batteries. Dans ces applications, la conductivité thermique des couches minces influe sur l’efficacité du dispositif.

- Aérospatiale : La conductivité thermique des couches minces est essentielle dans les applications aérospatiales, qui exigent une gestion thermique légère et efficace. Les revêtements en couches minces sont utilisés sur les composants des engins spatiaux, tels que les boucliers thermiques et l’isolation thermique.

- Optoélectronique : L’optoélectronique est une branche de l’électronique qui traite de l’étude de l’interaction entre la lumière et les dispositifs électroniques. Elle implique l’utilisation de matériaux semi-conducteurs pour convertir la lumière en signaux électriques ou vice versa. Les dispositifs optoélectroniques comprennent les diodes électroluminescentes (DEL), les photodiodes, les cellules solaires et les optocoupleurs. Les DEL sont des dispositifs semi-conducteurs qui émettent de la lumière lorsqu’ils sont traversés par un courant, tandis que les photodiodes sont des dispositifs semi-conducteurs qui produisent un courant électrique lorsqu’ils sont exposés à la lumière. Les cellules solaires sont des dispositifs optoélectroniques qui convertissent la lumière du soleil en énergie électrique. Les optocoupleurs sont utilisés pour transférer des signaux entre des circuits isolés électriquement les uns des autres.

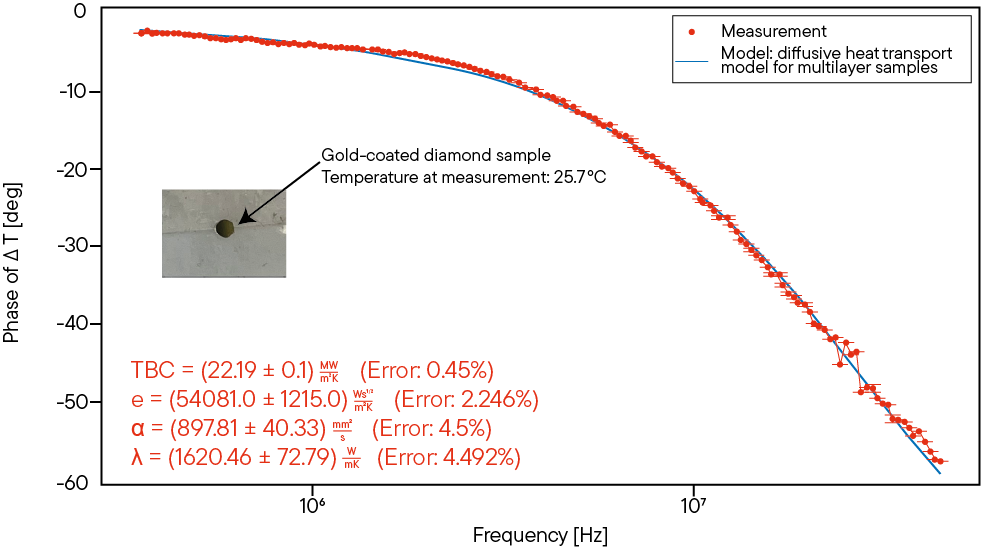

Exemple d’application : CVD Diamant – Conductivité thermique

Mesure des propriétés thermiques du diamant CVD. L’axe des x indique la fréquence à échelle logarithmique en Hertz, tandis que l’axe des y représente le déphasage entre l’excitation par le laser de pompe et le laser de sonde. Où 𝝀 est la conductivité thermique, 𝜶 est la diffusivité thermique, e est l’effusivité thermique et TBC est la conductance thermique limite entre la couche du transducteur (or) et l’échantillon (diamant). Elle détermine la capacité d’une combinaison de matériaux à échanger de la chaleur entre eux.

Conclusion

Alors que la demande de films minces de haute performance ne cesse de croître dans diverses industries, la FDTR s’est imposée comme une méthode de premier plan pour caractériser avec précision leurs propriétés thermiques. Sa nature sans contact, sa configuration simplifiée et sa stabilité supérieure en font le choix privilégié par rapport aux méthodes traditionnelles telles que la TDTR. En s’appuyant sur des systèmes laser avancés et sur les principes de la thermoréflectance, la FDTR permet d’effectuer des mesures thermiques précises, ce qui est essentiel pour le développement de technologies de pointe. Dans un monde où les prédictions thermiques précises peuvent faire ou défaire la performance des matériaux avancés, la FDTR offre les connaissances nécessaires pour faire avancer les applications industrielles.

La nature non destructive du FDTR, sa grande sensibilité et sa capacité à fonctionner dans une large gamme en font un outil puissant dans le domaine de la métrologie thermique. Il permet de comprendre en détail comment la chaleur se déplace dans les matériaux, ce qui est essentiel pour optimiser la gestion thermique dans diverses industries, notamment l’électronique, l’énergie et la science des matériaux.