Table des matières

Introduction et principes de base des diffuseurs de chaleur

Classification et applications des diffuseurs de chaleur

Les répartiteurs de chaleur peuvent être classés comme suit :

- Diffuseurs de chaleur métalliques

- Dispositifs de changement de phase

- Comprimés à transfert thermique

- Caloducs

- Les fans

- Enceinte

Ils sont utilisés dans une variété d’applications, y compris les processeurs d’ordinateurs, les appareils mobiles et l’électronique automobile.

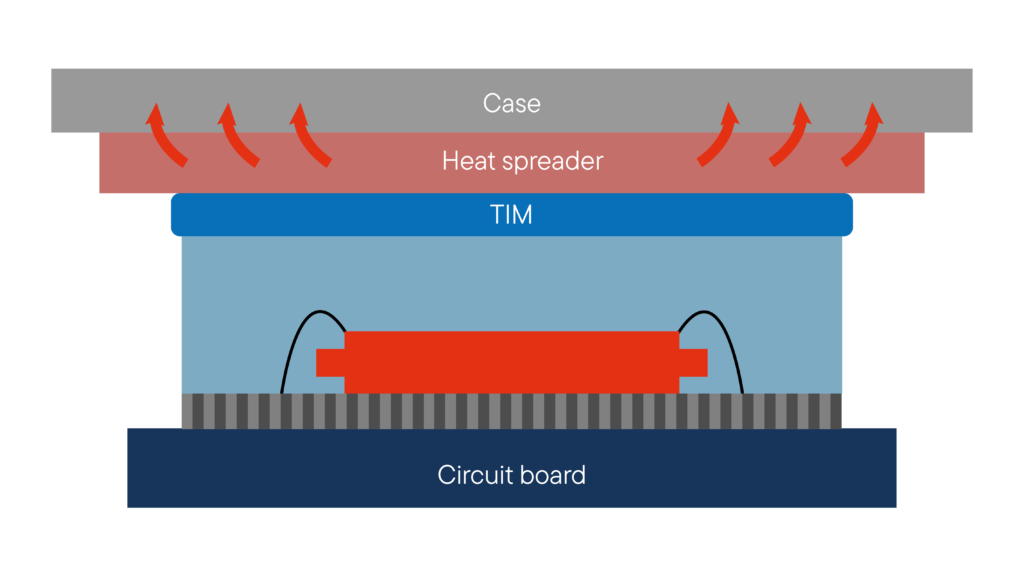

Une conductivité thermique élevée, une faible résistance thermique, une grande surface, la conception d’un dissipateur thermique et des matériaux d’interface thermique (TIM) sont quelques-unes des propriétés des répartiteurs de chaleur, comme le montre la figure 1.

Les répartiteurs de chaleur ont la capacité de prévenir l’endommagement des composants, d’améliorer les performances et de dissiper la chaleur des composants électroniques. Les dispositifs électroniques dans diverses applications peuvent bénéficier de l’utilisation de répartiteurs de chaleur pour gérer les problèmes thermiques et améliorer leurs performances et leur longévité.

Les répartiteurs de chaleur sont couramment utilisés pour :

- Circuits de refroidissement par air avec des composants intégrés, tels que les microprocesseurs.

- Refroidissement des cellules photovoltaïques dans les systèmes photovoltaïques à concentration

- Supports pour circuits intégrés de haute puissance et diodes laser

- Équipements aérospatiaux et satellitaires, tels que les dispositifs de radiofréquence à haute puissance

- Systèmes d’éclairage LED

- CPU et GPU haute performance dans les ordinateurs et les serveurs

- Diodes laser de haute puissance et optiques laser

- Composants électroniques de puissance

- Les véhicules électriques doivent gérer la température du système de batterie.

Ces applications démontrent la polyvalence et l’importance des répartiteurs de chaleur dans diverses industries où une dissipation efficace de la chaleur est essentielle pour optimiser les performances et la fiabilité des appareils.

Méthodes et équipements de mesure pour les diffuseurs de chaleur

Les méthodes de mesure thermique pour les MIT peuvent généralement être divisées en méthodes à l’état stable et à l’état non stable (transitoire).

La mesure de la conductivité thermique peut être effectuée à l’aide de la méthode du flash laser et de la méthode du fil chaud, qui sont des mesures en régime permanent. La méthode de thermoréflectance dans le domaine temporel (TDTR) des TIM avancés est une mesure en régime permanent.

Méthodes en régime permanent et en régime transitoire ou chauffages laser pulsés, qui sont des techniques avancées utilisées pour déterminer la conductivité thermique des matériaux, y compris les répartiteurs de chaleur dans les céramiques.

Ces méthodes sont accompagnées d’une explication complète de leur fonctionnement.

LFA (Light/Laser Flash Analyzer), TFA (Thin Film Analyzer), TF-LFA (Thin Film Laser Flash Analyzer), Chauffage périodique au laseret TIM-Tester sont tous des outils de mesure utilisés pour caractériser les propriétés thermiques des matériaux, y compris les diffuseurs de chaleur.

Ces instruments sont conçus pour mesurer la diffusivité et la conductivité thermiques de divers matériaux, ce qui est essentiel pour comprendre le transfert de chaleur et la gestion thermique dans les appareils électroniques et d’autres applications.

1. LFA (Light/Laser Flash Analyzer) :

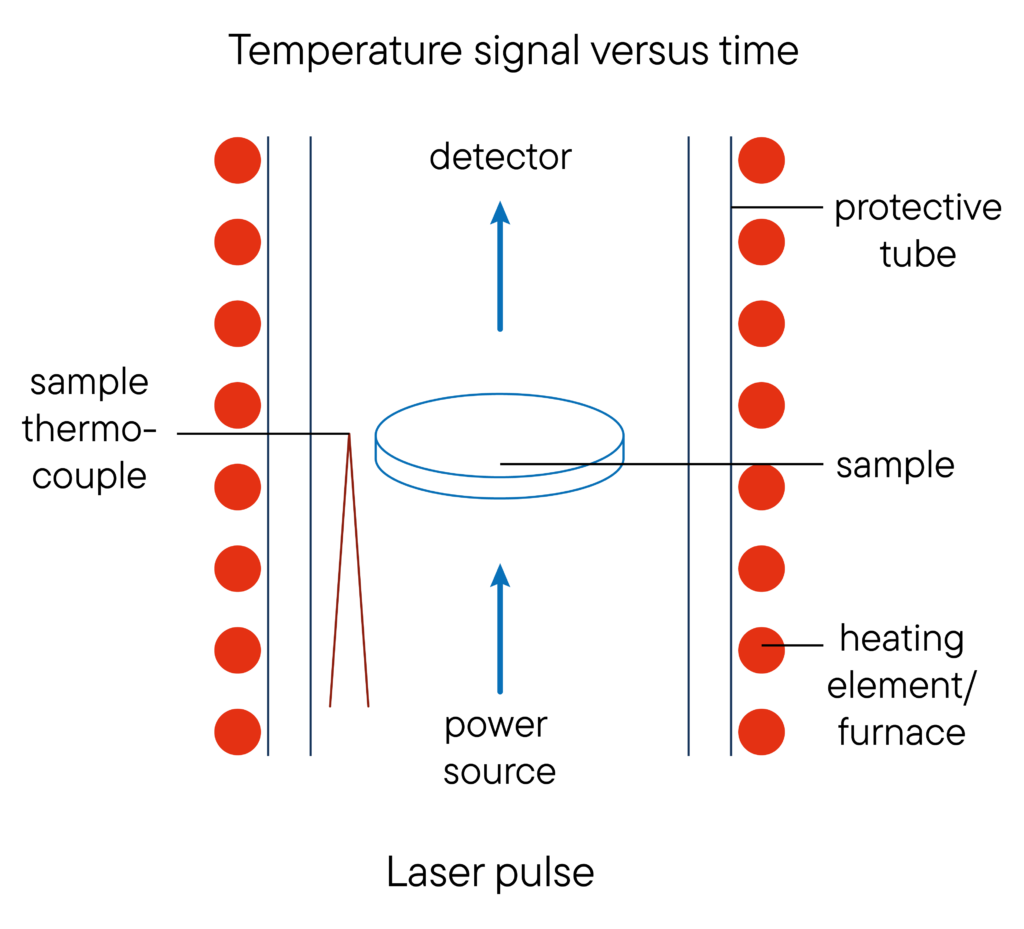

La méthode LFA (cross-plane) est basée sur le principe du chauffage d’un côté d’un échantillon plan-parallèle avec une courte impulsion d’énergie (laser ou lumière) et de la mesure de l’augmentation de la température sur le côté opposé à l’aide d’un détecteur infrarouge, comme le montre la figure 2.

La diffusivité thermique est calculée à partir de l’augmentation de la température en fonction du temps, et la conductivité thermique est déterminée à l’aide de la formule impliquant la diffusivité thermique, la capacité thermique spécifique et la densité de masse. Pour calculer la conductivité thermique de l’échantillon, on utilise la diffusivité thermique, la capacité thermique spécifique (Cp) et la densité de masse (ρ).

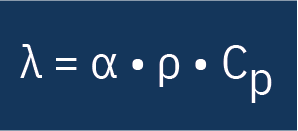

La formule de la conductivité thermique est la suivante

où λ est la conductivité thermique, α est la diffusivité thermique, ρ est la densité de masse et Cp est la capacité thermique spécifique.

LFA peut être utilisé pour une large gamme de matériaux et est basé sur des normes nationales et internationales telles que ASTM E1461, DIN EN 821, DIN 30905, ISO 8301, BS EN 1159-2, ASTM C714, ASTM C518, et bien d’autres encore.

2. TFA (Thin Film Analyzer) :

Cet appareil est conçu pour mesurer les propriétés thermiques et électriques des films minces. Il peut mesurer simultanément la conductivité thermique et la conductivité électrique dans le plan d’un film mince, ainsi que le coefficient Seebeck et la constante de Hall d’un échantillon de film mince.

3. TF-LFA (Thin Film Laser Flash Analyzer) :

Il s’agit d’une version avancée du LaserFlash standard, qui utilise un montage pompe-sonde (TDTR – Time-domain thermoreflectance) pour caractériser des couches minces et des revêtements de l’ordre du nm au µm. Le TF-LFA permet également de caractériser des matériaux en vrac hautement conducteurs.

PLH (Periodic Laser Heating) :

Le chauffage périodique par laser utilise des impulsions laser à haute énergie et de courte durée pour chauffer les matériaux rapidement (dans le plan) et de manière sélective.

Le processus consiste à diriger une impulsion laser vers la surface de l’échantillon et à produire une densité d’énergie élevée au point d’impact.

Cette énergie est absorbée par le matériau, ce qui provoque un réchauffement rapide de la couche superficielle au-dessus de sa température de recristallisation pendant une durée déterminée avant refroidissement.

Les propriétés physiques et chimiques du matériau sont modifiées par le chauffage rapide et intense provoqué par le laser pulsé. Au cours de ce processus, la migration des atomes se produit dans le réseau cristallin, ce qui réduit le nombre de dislocations et a un impact sur la dureté et la ductilité du matériau.

Le matériau recristallise par trempe rapide à l’eau ou par refroidissement lent à l’air, et les vitesses de chauffage et de refroidissement affectent la composition de la phase cristalline et la taille des grains, ce qui détermine en fin de compte les propriétés du matériau.

Les PLH sont utilisés dans diverses applications, notamment les applications de diffusion de la chaleur. Ces systèmes font appel au chauffage par laser pulsé pour obtenir des modifications spécifiques des matériaux et des traitements de surface.

L’utilisation de lasers pulsés permet un contrôle précis du processus de chauffage, ce qui permet des applications telles que la recristallisation sélective des semi-conducteurs, le soudage des métaux, la cémentation des aciers à outils et les changements de phase dans les supports de stockage de données optiques.

Ainsi, le PLH joue un rôle crucial dans diverses industries et recherches en offrant un chauffage précis et contrôlé pour une large gamme d’applications, y compris les applications de diffusion de la chaleur. En outre, la possibilité d’effectuer des études résolues dans le temps et de les coupler à différentes techniques spectroscopiques permet de mieux comprendre le comportement du matériau dans des conditions de haute température, ce qui peut être utile pour optimiser les performances des répartiteurs de chaleur dans diverses applications.

L’ensemble de ces techniques permet un contrôle précis de la distribution de la température pendant le chauffage par laser pulsé pour les applications de diffusion de la chaleur, ce qui garantit des processus de chauffage efficaces et contrôlés tout en préservant l’intégrité des matériaux traités.

Impact des matériaux d'apport sur la conductivité thermique des diffuseurs de chaleur

La résistance thermique d’un diffuseur de chaleur peut être fortement influencée par le matériau de remplissage utilisé.

La conductivité thermique d’un diffuseur de chaleur peut être améliorée en ajoutant des matériaux de remplissage à son matériau de base, ce qui est crucial pour déterminer son efficacité à dissiper la chaleur.

La conductivité thermique, la stabilité thermique et les propriétés mécaniques du diffuseur de chaleur sont influencées par le choix du matériau d’apport

- Le diamant est l’une des charges les plus efficaces pour augmenter la conductivité thermique, avec une conductivité thermique de 2000 W/m-K. La conductivité thermique des diffuseurs de chaleur peut être améliorée de manière significative grâce à ses propriétés hautement conductrices.

- La morphologie en plaques du nitrure de bore (BN) facilite les interactions entre les particules et augmente la conductivité thermique. Un composite contenant du nitrure de bore peut augmenter la conductivité thermique de près de cinq fois par rapport à un composite rempli de diamant à une charge de 15 % en volume,

- L’alumine peut augmenter légèrement la conductivité thermique, avec une augmentation de 30 W/m-K. Bien que moins efficace que le diamant ou le nitrure de bore, elle peut néanmoins améliorer la conductivité thermique des diffuseurs de chaleur.

- La silice est généralement utilisée pour réduire le coefficient de dilatation thermique plutôt que pour améliorer la conductivité thermique en raison de sa faible efficacité à augmenter la conductivité thermique.

- Les charges de silicone sont fréquemment utilisées dans les matériaux d’interface thermique (TIM) pour améliorer la propagation et le transfert de la chaleur à travers le TIM.

Matériaux d'interface thermique (MIT) : Types et applications

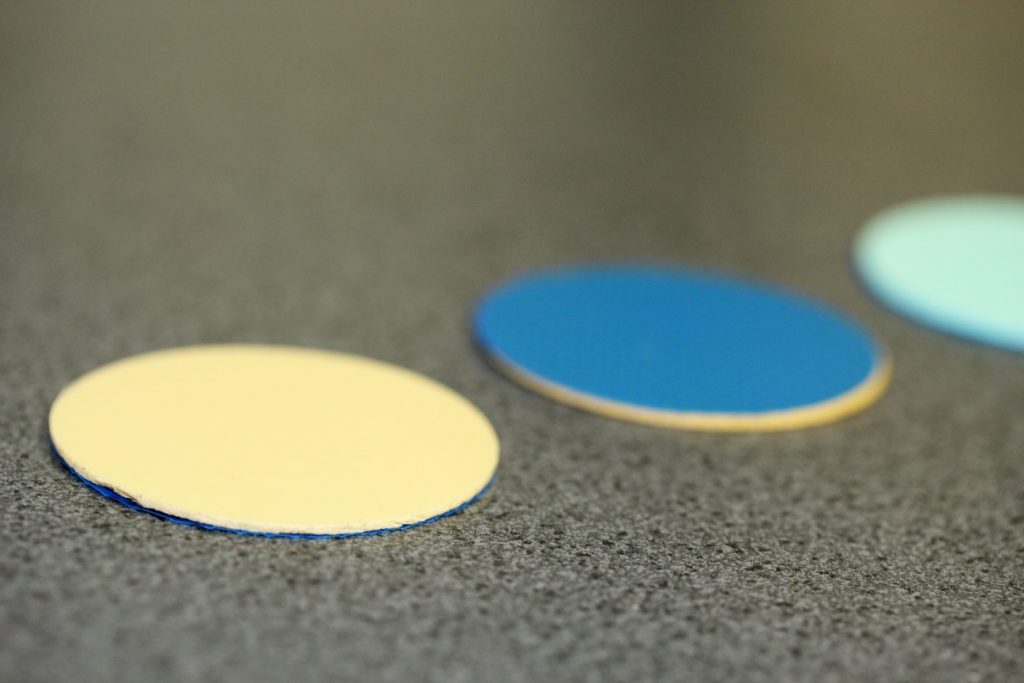

Le testeur d’interface thermique est un appareil qui mesure l’impédance thermique des échantillons de matériaux et détermine leur conductivité thermique apparente (dans le plan et dans le plan transversal).

Matériaux d’interface thermique Avec une conductivité thermique de seulement 0,0263 W/MK, l’air est le pire conducteur de chaleur qui soit. Les inclusions d’air entre les composants doivent donc être évitées afin de prévenir l’accumulation de chaleur.

Ici, TIM’s aide à combler les lacunes causées par des inégalités, des tolérances ou des rugosités et veille à ce qu’il n’y ait pas de trous d’air. Les matériaux intermédiaires thermiques sont disponibles en différentes versions, par exemple :

- Pâtes conductrices de chaleur,

- Adhésif conducteur de chaleur,

- Feuilles de graphite et d’aluminium,

- Films en mousse et GEL,

- Feuilles conductrices de chaleur adhésives sur une ou deux faces,

- Matériaux à changement de phase (PCM),

- Élastomères contenant ou non de la silicone,

- Disques en Kapton et en mica,

- Matériaux en oxyde d’aluminium

Dans de nombreux cas, il n’est pas facile de trouver le bon matériau intermédiaire. Pourtant, un système de gestion thermique suffisamment bien conçu est indispensable pour assurer un fonctionnement optimal et une longue durée de vie des composants électroniques.

Comblement de lacunes

Coller

Tampons

Les coussins en pile

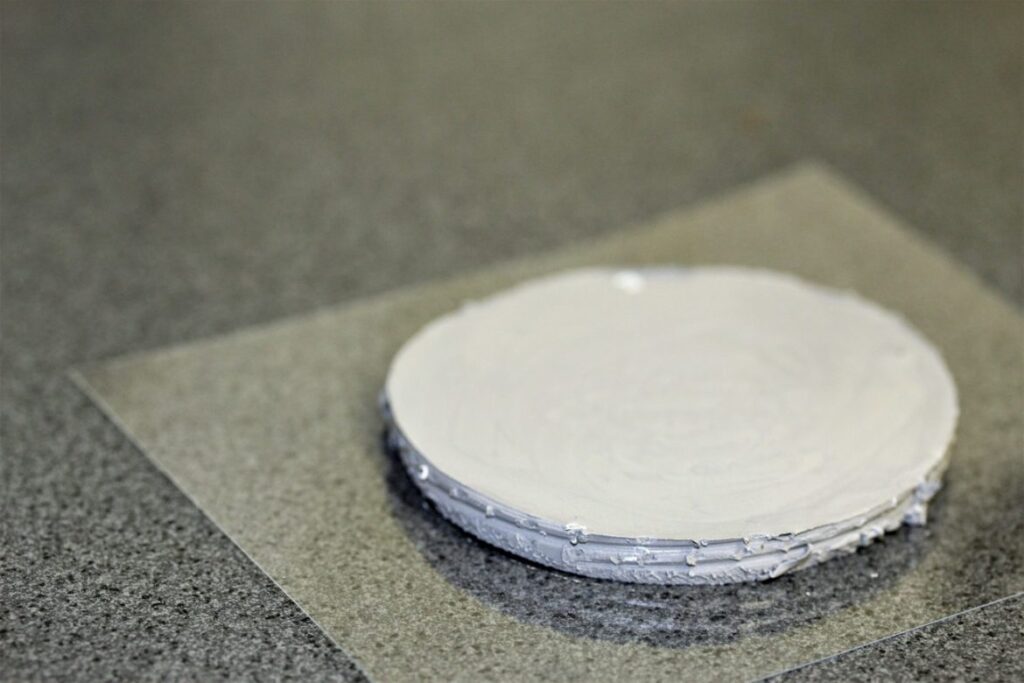

Le TIM-Tester est capable de traiter une grande variété de tailles et de formes d’échantillons, y compris des solides, des pâtes, des tampons, etc. Il fonctionne conformément à la norme ASTM D5470, qui mesure la résistance thermique et la conductivité des matériaux thermoconducteurs.

Quels sont les MIT les mieux adaptés à telle ou telle application ?

Tous les matériaux ne conviennent pas comme matériaux universels pour toutes les applications électroniques. Afin de trouver le MIT parfait, les développeurs dans le domaine de la recherche sur les matériaux doivent prendre en compte une grande variété de propriétés matérielles telles que la résistance thermique, la conductivité thermique, l’impédance thermique, les tolérances mécaniques de l’appariement des contacts, la plage de température, la compatibilité environnementale et bien d’autres encore.

Le choix du matériau le plus approprié dépend de l’application. Les trois principaux types de MIT sont les films thermoconducteurs, les pâtes thermoconductrices et les adhésifs thermoconducteurs. Ils diffèrent, entre autres, par leur utilisation, l’épaisseur de la couche, l’isolation électrique et la conductivité thermique.

Phases conductrices de chaleur

Les pâtes conductrices de chaleur sont souvent utilisées pour créer des couches de transfert de chaleur, par exemple entre un dissipateur thermique et un composant électronique. Elles sont généralement appliquées en couches de très faible épaisseur, d’un maximum d’env. 50 µm. Il n’est donc pas possible de couvrir des distances plus importantes entre les composants. Dans la pratique, des quantités excessives de pâte sont souvent utilisées. Cependant, une application trop parcimonieuse est souvent plus critique car elle peut ne pas compenser toutes les inclusions d’air.

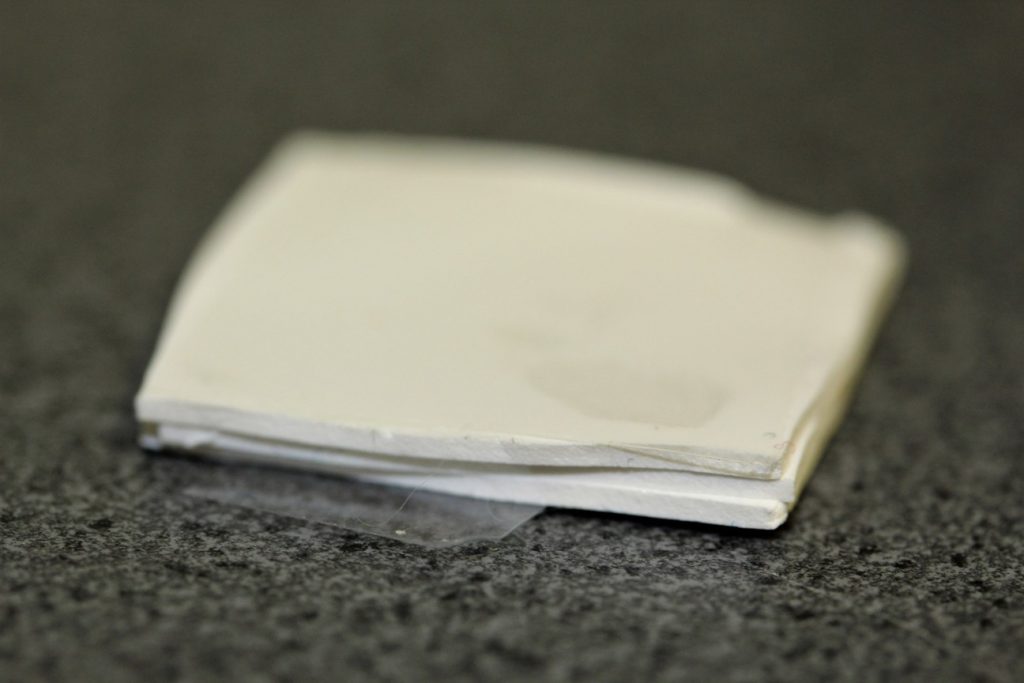

Matériaux à changement de phase

Les matériaux à changement de phase sont une évolution des pâtes thermiques conventionnelles. En tant que matériau de plaque, ces MCP ont une épaisseur de couche continue, ce qui permet un montage direct et propre sur le dissipateur thermique. En outre, les MCP sont caractérisés par leur température de changement de phase.

À une température de 45 à 55 °C, la consistance de ces matériaux passe de solide à souple. Ils s’écoulent alors dans tous les espaces entre les composants sur lesquels ils sont appliqués. Si la température redescend en dessous de la température de changement de phase, le matériau en question revient à son état initial sans que la liaison avec les points de contact ne soit rompue.

Finition de la surface et sélection d'un TIM

Pour pouvoir utiliser des pâtes thermiques ou des adhésifs, les surfaces doivent être presque idéales en termes de tolérance. Si cela ne peut être garanti ou si la manipulation de ces matériaux est trop compliquée, des films sont généralement utilisés.

Cela permet de compenser des espaces d’air allant jusqu’à 5 millimètres. Cependant, la résistance thermique de ces TIM est plus élevée en raison de leur plus grande solidité.

Domaines d'application des matériaux d'interface thermique

La multitude de matériaux d’interface thermique produits dans une grande variété de processus illustre un changement dans les meilleures pratiques de conception. Ce changement profite également à la miniaturisation souvent souhaitée des composants.

Une densité de composants plus élevée réduit le volume d’air disponible pour le refroidissement et empêche en même temps l’air restant de circuler. Par conséquent, dans les systèmes où les ventilateurs de refroidissement étaient à l’origine utilisés pour le refroidissement par air forcé, une conception sans ventilateur est généralement préférée aujourd’hui.

Les MIT dans la vie de tous les jours

Les MIT sont aujourd’hui utilisés dans une grande variété d’applications, par exemple dans l’électronique automobile, dans le secteur des ordinateurs, des mémoires et des jeux, dans l’optoélectronique et dans l’industrie aérospatiale. En outre, ils permettent une excellente gestion de la chaleur dans les emballages électroniques, les appareils ménagers, la technologie de l’éclairage, la technologie médicale et l’automatisation industrielle.

Optimisation et applications industrielles des diffuseurs de chaleur

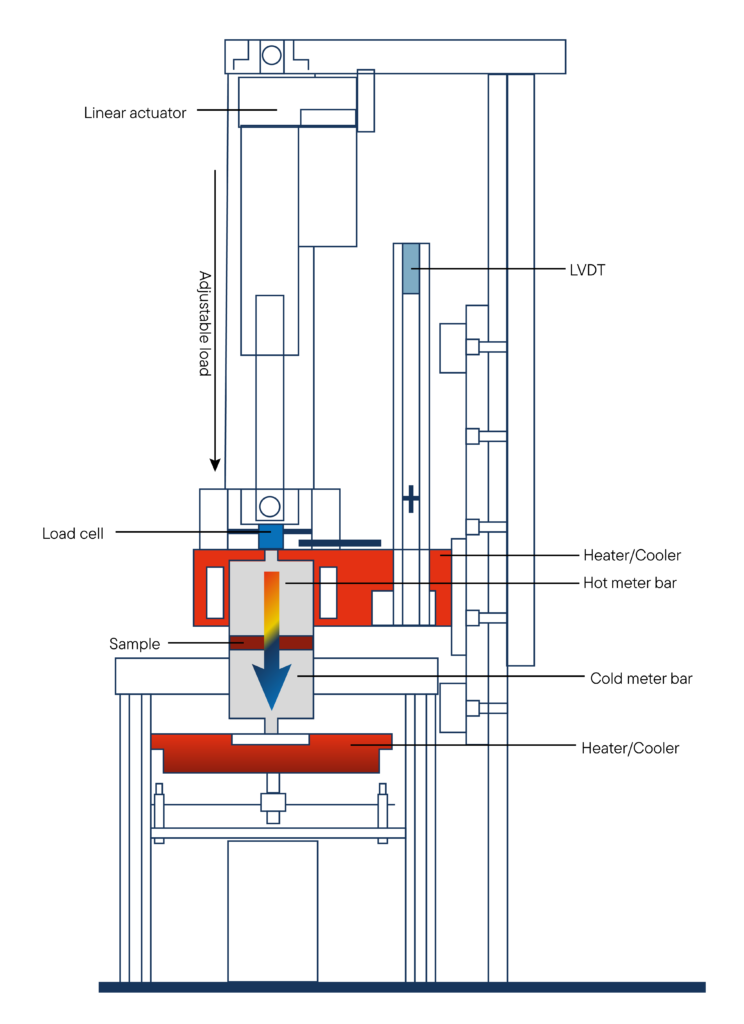

Les diffuseurs de chaleur, qui sont des matériaux qui distribuent la chaleur uniformément sur une surface, peuvent être mesurés à l’aide du testeur TIM. Le testeur TIM fonctionne en appliquant une pression sur un échantillon placé entre une barre de mesure chaude et une barre de mesure froide.

Des capteurs de température sont utilisés pour mesurer le flux de chaleur à travers l’échantillon, et l’impédance thermique peut être déterminée en calculant la chute de température causée par le matériau de l’échantillon en fonction de sa géométrie. L’épaisseur de l’échantillon peut être saisie manuellement ou mesurée à l’aide d’un LVDT intégré.

Des mesures de haute précision sont à la base d'une gestion optimisée de la chaleur

En raison des innombrables domaines d’application possibles et de l’immense variété des matériaux, les matériaux d’interface thermique posent de grands défis à la recherche sur les matériaux. La gestion thermique dans le domaine de l’électronique est extrêmement complexe et nécessite une connaissance précise des propriétés des matériaux d’interface thermique appliqués.

Outre la mesure des diffuseurs de chaleur, le testeur TIM peut également être utilisé pour tester d’autres matériaux d’interface thermique, tels que les fluides thermiques, les pâtes thermiques (graisses), les matériaux à changement de phase (MCP), les soudures ou les conducteurs thermiques robustes. En résumé, le testeur TIM est un outil polyvalent et essentiel pour mesurer les propriétés thermiques des diffuseurs de chaleur et d’autres matériaux d’interface thermique utilisés dans les dispositifs électroniques qui nécessitent une diffusion/un blindage de la chaleur.

Ces méthodes de recherche et de développement permettent d’optimiser la conception des répartiteurs de chaleur dans les secteurs de l’électronique, de l’aérospatiale et d’autres industries où une gestion thermique efficace est essentielle. La conductivité thermique peut être mesurée avec précision par les fabricants afin d’améliorer les capacités de dissipation de la chaleur, d’accroître les performances des produits et de garantir leur fiabilité dans diverses applications.

Grâce à ces connaissances, il est possible de perfectionner la coopération entre les composants et les matériaux d’interface et de développer une gestion thermique optimale pour les applications électroniques complexes.