Table des matières

L'origine de l'acrylonitrile-butadiène-styrène (ABS)

L’acrylonitrile-butadiène-styrène, communément appelé ABS, est un copolymère et un élément central dans divers domaines industriels et commerciaux.

L’ABS est produit à grande échelle par copolymérisation par greffage, dans laquelle le styrène et l’acrylonitrile sont polymérisés en présence de polybutadiène.

Ce processus conduit à la formation du terpolymère ABS.

Alternativement, l’ABS peut être produit en mélangeant mécaniquement un copolymère styrène-acrylonitrile (SAN) avec du polybutadiène, ce qui donne des polymères dits « ABS blend ».

L’ABS transparent est par exemple obtenu en ajoutant du polyméthacrylate de méthyle (PMMA).

Environ 50% de la quantité d’ABS produite en Europe occidentale est consommée par les industries automobile et électrique, car l’ABS se prête bien au revêtement de métaux et de polymères et est utilisé dans diverses applications telles que les jouets, les pièces automobiles et les appareils ménagers.

Ce thermoplastique présente une polyvalence remarquable avec une cristallinité modérée qui caractérise ses caractéristiques essentielles, sa résistance élevée aux chocs, sa ténacité et sa résistance à la chaleur.

Cette composition unique de l’ABS lui permet de passer d’une certaine robustesse à une certaine flexibilité.

PROPERTIES | ABS | POLYSTYRENE (PS) | POLYETHYLENE (PE) |

|---|---|---|---|

| Impact strength | High | Low | Low |

| Heat resistance | Good | Bad | Bad |

| Chemical resistance | Moderate | Bad | Good |

| Surface hardness | High | Low | Low |

L’ABS présente plusieurs avantages par rapport aux autres polymères.

Comparé au polystyrène et au polyéthylène, il présente une résistance élevée aux chocs et convient donc aux applications nécessitant une longue durée de vie.

En outre, l’ABS présente une bonne résistance à la chaleur, ce qui est une propriété précieuse pour diverses applications techniques.

En outre, l’ABS présente une dureté de surface supérieure à celle du polystyrène et du polyéthylène, ce qui se traduit par une meilleure résistance aux rayures et une durabilité générale.

La cristallinité de l'ABS

L’ABS se caractérise par un mélange équilibré de structures amorphes et cristallines, ce qui donne un arrangement moléculaire ordonné mais flexible.

Le site cristallinité d’un matériau indique dans quelle mesure ses molécules sont organisées en une structure ordonnée et régulière.

Dans le cas des polymères purs, cet ordre peut souvent être très prononcé, ce qui se traduit par un degré élevé de cristallinité.

L’ABS, quant à lui, présente une cristallinité modérée, ce qui lui permet d’avoir une combinaison de résistance, de ténacité et de stabilité dimensionnelle.

Ce degré moyen de cristallinité est principalement dû à l’interaction des différents monomères dans le copolymère, qui apportent des propriétés différentes au mélange global.

Un calorimètre différentiel dynamique (DSC) permet d’analyser avec précision la cristallinité de matériaux tels que l’ABS en suivant l’énergie thermique absorbée ou libérée par le matériau lors d’une augmentation contrôlée de la température.

Cette méthode permet d’identifier des points de transition caractéristiques tels que la température de fusion et le point de ramollissement, et favorise également l’étude des transitions de phase dans le matériau.

Commençons par la solidité : l’ABS a une résistance impressionnante à la traction et aux chocs.

Cela signifie que même si les enfants les laissent tomber, marchent dessus ou leur font subir d’autres contraintes mécaniques, les briques ne se brisent pas ou ne se fendent pas facilement.

Cette résistance aux contraintes mécaniques garantit que

LEGO sont non seulement sûres à utiliser, mais aussi particulièrement durables.

L’éclat durable des couleurs des composants ABS, comme les briques LEGO, peut s’expliquer par la stabilité de ses chaînes polymères dans la zone cristalline.

Cette structure empêche la diffusion de l’oxygène et de la lumière UV, qui pourraient dégrader les pigments de couleur.

La configuration moléculaire de l’ABS s’oppose au processus de photo-oxydation, ce qui permet aux blocs de conserver leur couleur vive pendant de longues périodes.

Cette propriété est essentielle pour les jouets, où la stabilité de la couleur joue un rôle important dans la perception visuelle et l’attractivité.

Des études scientifiques montrent que la stabilité de la couleur des polymères peut être encore améliorée par des antioxydants et des stabilisateurs UV qui sont intégrés dans la matrice polymère et ralentissent le processus de vieillissement.

En outre, la stabilité dimensionnelle de l’ABS joue un rôle crucial pour les briques LEGO.

Les dimensions exactes et la précision d’ajustement sont essentielles pour l’assemblage et le désassemblage des briques.

L’ABS garantit que les briques conservent leur forme et s’emboîtent toujours avec précision, même après d’innombrables opérations de montage et de démontage.

Une brique LEGO doit offrir une force de serrage constante pour garantir que les créations que les enfants construisent restent stables et intactes.

Le point de fusion de l'acrylonitrile-butadiène-styrène

Le point de fusion de l’ABS, qui se situe typiquement entre 190°C et 220°C, permet sa déformation en structures complexes résistantes à la chaleur, ce qui est un avantage pour l’industrie automobile.

La température de fusion est généralement mesurée à l’aide d’un calorimètre différentiel dynamique.

Les propriétés thermoplastiques de l’ABS permettent un moulage précis par injection, ce qui permet de produire des pièces avec une grande précision et un haut niveau de détail.

La structure moléculaire de l’ABS permet de conserver les propriétés mécaniques même après des cycles répétés de chauffage et de refroidissement, ce qui est essentiel pour les cycles de production dans l’industrie automobile.

En outre, l’incorporation d’additifs tels que des stabilisateurs UV et des modificateurs d’impact permet de modifier de manière ciblée les performances du matériau ABS en fonction du profil d’exigences.

Ainsi, les composants ABS tels que les tableaux de bord et les pare-chocs conservent leur fonctionnalité et leur qualité esthétique même lorsqu’ils sont soumis à des contraintes à long terme dans différentes conditions météorologiques et de fonctionnement.

La stabilité thermique de l'ABS

La polyvalence et la stabilité thermique de l’ABS sont dues à sa composition moléculaire, qui offre un équilibre efficace entre solidité, ténacité et résistance à la chaleur.

La détermination de la stabilité thermique de l’ABS peut être effectuée efficacement à l’aide d’instruments tels que le STA L82 ou une DSC à puce (DSC) peut être effectuée.

Ces appareils permettent une analyse détaillée des caractéristiques thermiques des matériaux, y compris l’évaluation de leur comportement en cas de décomposition thermique.

Son adaptabilité lui permet de produire une grande variété de formes, des structures rigides aux structures légèrement élastiques.

Ces propriétés le rendent idéal pour les boîtiers d’appareils électriques qui doivent résister à la fois aux chocs physiques et aux températures élevées.

La stabilité thermique de l’ABS, complétée par des additifs spéciaux, lui permet de conserver son intégrité structurelle et sa fonctionnalité même après de longues périodes d’utilisation et dans des conditions environnementales variables.

La température de transition vitreuse de l'acrylonitrile-butadiène-styrène

La température de transition vitreuse (Tg) de l’ABS est d’environ 105°C et constitue un paramètre critique qui détermine son comportement en cas de contrainte thermique.

La Tg peut être déterminée à l’aide de plusieurs méthodes, notamment l’analyse analyse thermomécanique (TMA) et la calorimétrie différentielle dynamique (DSC).

Des instruments tels que le DIL L75 ou une TMA sont capables d’évaluer et de mesurer les propriétés mécaniques d’un matériau, notamment sa résistance et sa déformabilité.

En dessous de la Tg, l’ABS conserve sa structure rigide et vitreuse, tandis qu’au-dessus de cette température, il passe à un état caoutchouteux et plus flexible.

Cette propriété est particulièrement pertinente pour les applications de boîtiers électriques, qui nécessitent des matériaux capables de supporter des variations thermiques sans déformation significative ni perte de résistance.

La proximité de la Tg avec la température de fonctionnement dans de nombreuses applications signifie que l’ABS conserve ses propriétés mécaniques dans des conditions de fonctionnement normales, ce qui en fait un matériau optimal pour les composants électroniques qui nécessitent une combinaison de stabilité mécanique et de résistance thermique.

Différents types d'ABS

En ce qui concerne les différents types d’ABS, les différences de cristallinité et d’additifs ajoutés créent une gamme de propriétés physiques différentes.

Par exemple

- Jouets:

Souvent fabriqué à partir d’un type d’ABS connu pour sa stabilité de couleur et sa résistance mécanique.

- Tuyaux et robinetterie :

ABS, qui se distingue par sa résistance chimique et sa durabilité.

- Accessoires informatiques :

Un ABS plus flexible, souvent utilisé pour sa durabilité et sa stabilité dimensionnelle.

Application : Caractérisation des polymères à l'aide d'un échantillon d'acrylonitrile-butadiène-styrène

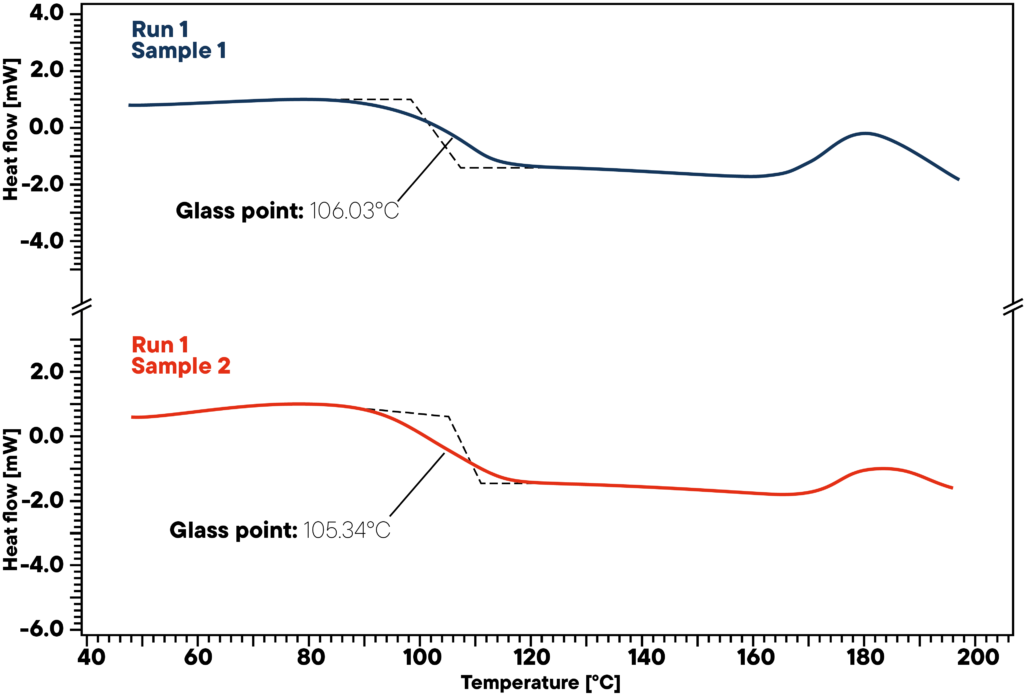

En analyse thermique, il est souvent caractérisé par sa transition vitreuse à ~100 °C.

La température de transition vitreuse est influencée par la quantité de monomères utilisés.

La détection de la Tg est donc un bon moyen d’évaluer la qualité des matières premières.

Dans cet exemple, deux échantillons différents d’ABS ont été mesurés par Chip-DSC 1 (CHip-DSC L66 Basic) avec un taux de chauffage de 25 K/min. Les deux courbes montrent le premier cycle de chauffage et, dans les deux cas, on peut observer la transition vitreuse typique de l’ABS à environ 100 °C. Les deux courbes montrent également la transition vitreuse typique de l’ABS à environ 100 °C.