Table des matières

L'origine du polystyrène

Le polystyrène, également connu sous le nom de polystyrol, est un polymère très répandu produit par polymérisation du styrène.

Il s’agit d’un matériau transparent, rigide et cassant qui se présente sous différentes formes, telles que le polystyrène expansé (EPS) et le polystyrène extrudé (XPS). Le polystyrène est couramment utilisé dans les emballages, les isolants, les conteneurs et d’autres produits de la vie courante.

Il est résistant à l’eau, chimiquement inerte et résistant aux acides et aux bases, mais sensible aux solvants organiques. La production commerciale de polystyrène a débuté dans les années 1930 et il est fabriqué et transformé dans le monde entier.

Le PSE, une forme de polystyrène, est fréquemment utilisé dans l’emballage, l’isolation et la construction.

La cristallinité du PS

Le polystyrène existe sous deux formes principales : le polystyrène atactique et le polystyrène syndiotactique.

Le polystyrène atactique est amorphe, ce qui signifie qu’il n’a pas de structure régulière et ordonnée et qu’il n’est donc pas cristallin.

Le polystyrènesyndiotactique, quant à lui, présente une structure très régulière et ordonnée, avec des groupes phényles alternant sur le squelette de carbone linéaire.

Cette régularité permet aux molécules de s’agglomérer facilement en cristaux, ce qui entraîne la formation d’une structure cristalline.

La cristallinité du polystyrène syndiotactique se traduit par une température de fusion plus élevée et une plus grande rigidité par rapport au polystyrène atactique.

Toutefois, il est important de noter qu’aucun polymère n’est entièrement cristallin, car un polymère entièrement cristallin serait trop fragile pour être utilisé comme plastique.

La présence de régions amorphes dans les polymères, y compris le polystyrène, leur confère une certaine ténacité, leur permettant de se plier sans se rompre et d’absorber de l’énergie.

Le point de fusion du polystyrène

Le polystyrène est un polymère thermoplastique qui existe généralement à l’état solide à température ambiante, mais qui fond lorsqu’il est chauffé pour être façonné ou extrudé.

Le point de fusion du polystyrène varie en fonction de sa forme et de sa structure. Le polystyrène isotactique, qui a une structure régulière, a une température de fusion d’environ 240°C, tandis que le polystyrène syndiotactique, qui a également une structure régulière, a une température de fusion légèrement plus élevée, d’environ 270°C.

Ce point de fusion peut être mesuré à l’aide d’un calorimètre dynamique à balayage différentiel (DSC) qui permet de déterminer avec précision la température de fusion et d’autres propriétés thermiques des matériaux.

Le polystyrèneamorphe, qui n’a pas de structure régulière, ne fond pas à une température spécifique mais se ramollit progressivement autour de 100°C, appelée température de transition vitreuse.

Ces différences de température de fusion sont liées à l’arrangement moléculaire et à la cristallinité du polystyrène.

Le polystyrène pur est incolore, dur et peu flexible.

Il peut être moulé dans des formes aux détails fins et peut être transparent ou fabriqué dans différentes couleurs.

Il est économique et est utilisé dans la production de maquettes en plastique, de cadres de plaques d’immatriculation, de couverts en plastique, de boîtiers de CD, dans le modélisme, comme matériau alternatif pour les disques, et dans de nombreux autres articles pour lesquels un plastique relativement rigide et rentable est souhaité.

Le polystyrène peut se présenter sous forme solide ou sous forme de mousse.

Généralités Le polystyrène est transparent, dur et cassant.

Il s’agit d’une résine peu coûteuse par unité de poids et son point de fusion est relativement bas.

C’est l’une des matières plastiques les plus utilisées, dont la production s’élève à plusieurs millions de tonnes par an.

Le point de fusion du polystyrène

La stabilité thermique du polystyrène dépend de sa structure et de sa composition. Le polystyrène pur n’est pas stable à haute température et a tendance à subir une décomposition thermique.

Toutefois, la stabilité thermique peut être améliorée par l’ajout de stabilisateurs. Le polystyrène isotactique, qui a une structure régulière, est généralement plus stable thermiquement que le polystyrène amorphe.

La stabilité thermique du polystyrène peut être mesurée à l’aide de différentes méthodes, notamment une puce DSC ( Chip-DSC ) ou une méthode analyse thermogravimétrique thermogravimétrique (TGA) à l’aide d’un STA PT 1000.

La méthode DSC mesure la quantité de chaleur absorbée ou libérée par un matériau lors d’une augmentation contrôlée de la température, ce qui permet de déterminer les points de fusion et de ramollissement et d’étudier les transitions de phase et les réactions.

La méthode TGA mesure le changement de poids d’un matériau en fonction de la température et peut être utilisée pour déterminer la stabilité thermique et les températures de décomposition des matériaux.

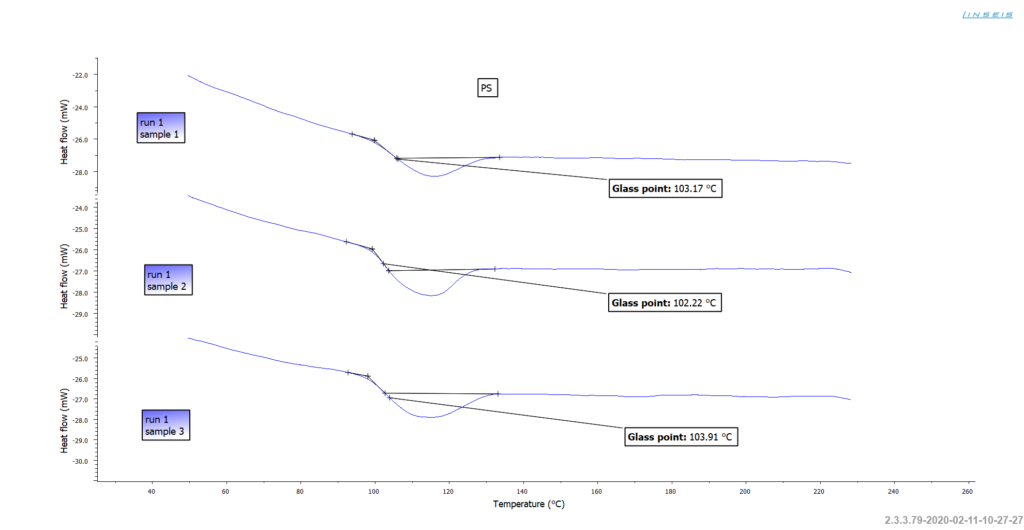

La température de transition vitreuse du polystyrène

La température de transition vitreuse (Tg) du polystyrène se situe généralement autour de 100 °C. Cette température marque la transition du polymère amorphe d’un état dur et vitreux à un état mou et caoutchouteux.

La Tg peut être mesurée à l’aide d’une puce-DSC, qui mesure la quantité de chaleur absorbée ou libérée par un matériau lors d’une augmentation contrôlée de la température, ce qui permet de déterminer les points de fusion et de ramollissement et d’étudier les transitions de phase et les réactions.

La température de transition vitreuse est un paramètre important qui affecte les propriétés mécaniques et l’aptitude à la transformation du polystyrène. Au-dessus de la Tg, le polystyrène devient mou et malléable, ce qui le rend adapté à des techniques de transformation telles que le moulage par injection, tandis qu’en dessous de la Tg, il devient dur et cassant.

La production de pièces en polystyrène par moulage par injection

La production de pièces en polystyrène par moulage par injection est un processus courant qui consiste à injecter du polystyrène fondu dans un moule pour obtenir la forme souhaitée.

Ce processus nécessite des machines de moulage par injection et des moules spécialisés, généralement en acier ou en aluminium.

Le polystyrène est bien adapté au moulage par injection en raison de sa bonne fluidité et de sa facilité de mise en forme.

La résistance et la formabilité du matériau peuvent être mesurées à l’aide d’un DIL L75 ou un TMA.

Le DIL L75 est un dilatomètre qui mesure le changement de longueur d’un matériau en fonction de la température, ce qui permet de comprendre la dilatation et la contraction thermiques du matériau.

Une analyse thermomécanique (TMA) mesure le changement de longueur d’un matériau en fonction de la température et de la force appliquée au matériau, ce qui permet de déterminer les températures de transition vitreuse et de ramollissement, ainsi que d’étudier les changements de forme et les contraintes à l’intérieur du matériau.

Différents types de PS

Le polystyrène est un polymère polyvalent utilisé sous diverses formes et applications.

Les différents types de polystyrène sont les suivants :

Polystyrène solide :

- Il est transparent, dur, cassant et modérément rigide à l’état brut. Il est utilisé pour fabriquer des maquettes en plastique, des cadres de plaques d’immatriculation, des couverts en plastique et des boîtiers de CD.

Polystyrène expansé (EPS) :

- Il est utilisé comme mousse isolante dans la construction. Il est également utilisé sous forme de granulés pour la production de béton de polystyrène, qui est utilisé dans l’industrie de la construction comme matériau de construction.

Film de polystyrène :

- Utilisé dans la production de films, il est transparent, durable et imprimable.

Application : Granulés de PS

DEVICE | CHIP-DSC 1 (Chip-DSC L66 Basic) |

|---|---|

| Heating rate | 50 K/minute |

| Sample mass | approx. 15 mg |

| Sample tray | Open aluminium pans |

| Gas | Static air |

Impact environnemental du polystyrène

Le polystyrène, en particulier le polystyrène expansé (EPS), a un impact significatif sur l’environnement. La production de polystyrène nécessite l’utilisation de pétrole, ce qui entraîne une empreinte climatique et environnementale importante.

Après utilisation, le polystyrène, en tant que composant majeur, contribue aux déchets terrestres et marins. C’est un élément courant des débris côtiers et il peut persister longtemps dans l’environnement car il se dégrade très lentement.

En outre, le polystyrène peut lixivier des produits chimiques dans les décharges, ce qui entraîne d’autres problèmes environnementaux. En outre, le polystyrène constitue une menace pour la santé des humains et des animaux, car il se décompose en petites particules qui peuvent être ingérées par les animaux sauvages.

Le styrène, l’un des principaux composants du polystyrène, peut également provoquer des lésions du foie et des tissus nerveux. En raison de ces impacts environnementaux, l’utilisation du polystyrène est déjà restreinte ou interdite dans certaines régions.