Table des matières

La métallurgie est une science aussi ancienne que la civilisation elle-même. Pourtant, malgré ses racines anciennes, elle reste un domaine à la pointe de l’innovation, en particulier lorsqu’il s’agit de transformations de phase. Ces processus fascinants sont au cœur de la science des matériaux et sont cruciaux pour le développement de nouveaux métaux et alliages aux propriétés adaptées.

Qu'est-ce qu'une transformation de phase?

Les transformations de phase sont des changements d’état de la matière qui se produisent dans certaines conditions thermodynamiques. En métallurgie, on parle de la transformation d’un état cristallin à un autre, modifiant fondamentalement les propriétés physiques du métal.

Thermodynamique et cinétique : Les forces motrices

La thermodynamique nous donne un aperçu des relations énergétiques qui régissent une transformation de phase. La règle de Gibbs est un concept central qui décrit combien de phases peuvent coexister dans des conditions données. La cinétique, quant à elle, traite de la vitesse à laquelle ces transformations se produisent et des mécanismes qui les sous-tendent.

La diversité des transformations de phase

Les transformations de phase dans les métaux sont aussi diverses que les éléments du tableau périodique qui entrent dans la composition des alliages. Ces transformations sont non seulement fascinantes pour la science, mais aussi d’une importance cruciale pour la pratique. Voici quelques-unes des transformations les plus remarquables qui jouent un rôle dans la métallurgie :

Transformations eutectiques :

- Ils se produisent lorsqu’une solution liquide se refroidit et se transforme en deux ou plusieurs phases solides simultanément. L’exemple classique est le système eutectique fer-carbone, qui conduit à un fin mélange de ferrite et de cémentite – une structure connue sous le nom de perlite et qui est à la base de nombreuses propriétés de l’acier.

Transformations péritectiques :

- Dans ce cas, une phase solide réagit avec une matière fondue pour former une nouvelle phase solide. Ce type de transformation est crucial pour la production de certains types d’alliages où le contrôle de la microstructure est de la plus haute importance pour les propriétés finales du matériau.

Transformations martensitiques :

- L’une des transformations les plus fascinantes est la transformation martensitique, qui se produit sans diffusion. Il s’agit d’une transformation sans diffusion déclenchée par un refroidissement rapide (trempe) de l’austénite, qui conduit à une structure cristalline déformée, dure et cassante. Cette transformation est fondamentale pour la production d’acier trempé.

Transformation baïnitique :

- La baïnite est une microstructure en forme de fines aiguilles qui se forme à des températures situées entre celles de la perlite et de la martensite. Elle associe une résistance élevée à une certaine ténacité et est particulièrement présente dans les aciers à haute résistance.

Durcissement par précipitation :

- Cette transformation se produit lorsque de très fines particules d’une nouvelle phase précipitent à partir d’une solution solide sursaturée. Ces particules empêchent le mouvement des dislocations, augmentant ainsi la résistance et la dureté du matériau.

Recristallisation :

- Après une déformation importante, de nouveaux grains non soumis à des contraintes peuvent se former dans un métal, ce qui permet d’obtenir une structure plus souple et plus ductile. Ce processus est crucial pour la production de métaux aux propriétés mécaniques spécifiques.

Transformations ordre-désordre :

- Dans certains alliages, les atomes peuvent être répartis de manière aléatoire à haute température, mais prendre une structure ordonnée à basse température. Cette transformation peut affecter les propriétés électriques et magnétiques du matériau.

Chacune de ces transformations a ses propres plages de température et cinétiques caractéristiques et est influencée par la composition de l’alliage, le traitement thermique et les conditions de transformation. L’art de la métallurgie consiste à maîtriser ces variables pour développer des matériaux aux propriétés adaptées à des applications spécifiques.

Mesure et analyse : Un regard sur les métaux

La métallurgie moderne s’appuie sur des méthodes de mesure et d’analyse avancées pour découvrir les secrets cachés dans les profondeurs des structures métalliques. Ces techniques nous permettent d’observer et de comprendre les changements subtils qui se produisent lors des transformations de phase.

Métallographie :

- La métallographie est une technique classique qui consiste à préparer soigneusement des échantillons de métal et à les examiner au microscope. En attaquant la surface avec des produits chimiques spécifiques, différentes phases et grains sont rendus visibles, ce qui permet de tirer des conclusions sur la microstructure et donc sur les propriétés mécaniques du matériau.

Diffraction des rayons X (XRD) :

- La DRX est une technique puissante qui révèle la structure cristalline des métaux. Elle est basée sur la diffraction des rayons X par les plans atomiques du matériau et fournit des informations détaillées sur la composition et l’orientation des phases, ainsi que sur les déformations du réseau.

Calorimétrie différentielle à balayage (DSC) :

- DSC mesure la chaleur absorbée ou libérée lorsqu’un échantillon est chauffé ou refroidi.

Cette méthode est particulièrement utile pour identifier les réactions exothermiques et endothermiques lors des transformations de phase.

Dilatomètre à trempe :

- A dilatomètre à trempe est un instrument spécialisé qui mesure le changement de longueur d’un échantillon au cours d’un refroidissement rapide.

Il est essentiel pour étudier la transformation martensitique et d’autres transitions de phase qui se produisent dans des conditions non isothermes.

Grâce à lui, les métallurgistes peuvent déterminer les taux de refroidissement critiques nécessaires pour produire des microstructures spécifiques.

Dilatomètre à déformation :

- Le dilatomètre de déformation étend les capacités d’analyse en mesurant le changement de longueur dans des conditions de déformation simulées.

Il peut enregistrer les effets de la déformation et de la température sur la microstructure en temps réel, ce qui est essentiel pour le développement des processus de déformation et l’optimisation du comportement des matériaux dans des conditions de charge.

Diagrammes TTT et CCT : Les cartes des transformations des métaux

Diagrammes TTT : Aides à la navigation dans l'espace temps-température

Les diagrammes temps-température-transformation (TTT) sont comme une carte au trésor pour les métallurgistes, car ils indiquent la voie à suivre pour découvrir les précieuses propriétés des métaux.

Ils illustrent le temps nécessaire pour qu’une transformation de phase spécifique commence et s’achève à une température constante.

Ces « isothermes de transformation » sont essentielles pour comprendre à quelle vitesse il faut refroidir un métal afin d’éviter les phases indésirables ou d’obtenir les microstructures souhaitées.

Un diagramme TTT est généralement divisé en trois zones principales :

- Coin supérieur gauche :

- C’est ici que l’on trouve la transformation en perlite, qui se produit à des vitesses de refroidissement relativement lentes.

- Le « nez » du diagramme :

- Il s’agit de la zone la plus critique où la transformation en bainite se produit le plus rapidement.

- Zone inférieure droite :

- La transformation martensitique, qui se produit à des vitesses de refroidissement très rapides, est représentée ici.

La forme et la position exactes du « nez » dépendent de la composition chimique de l’acier et d’autres facteurs tels que la taille des grains. L’interprétation d’un diagramme TTT permet un contrôle précis des processus de traitement thermique afin d’obtenir les propriétés souhaitées telles que la dureté, la ténacité et la résistance.

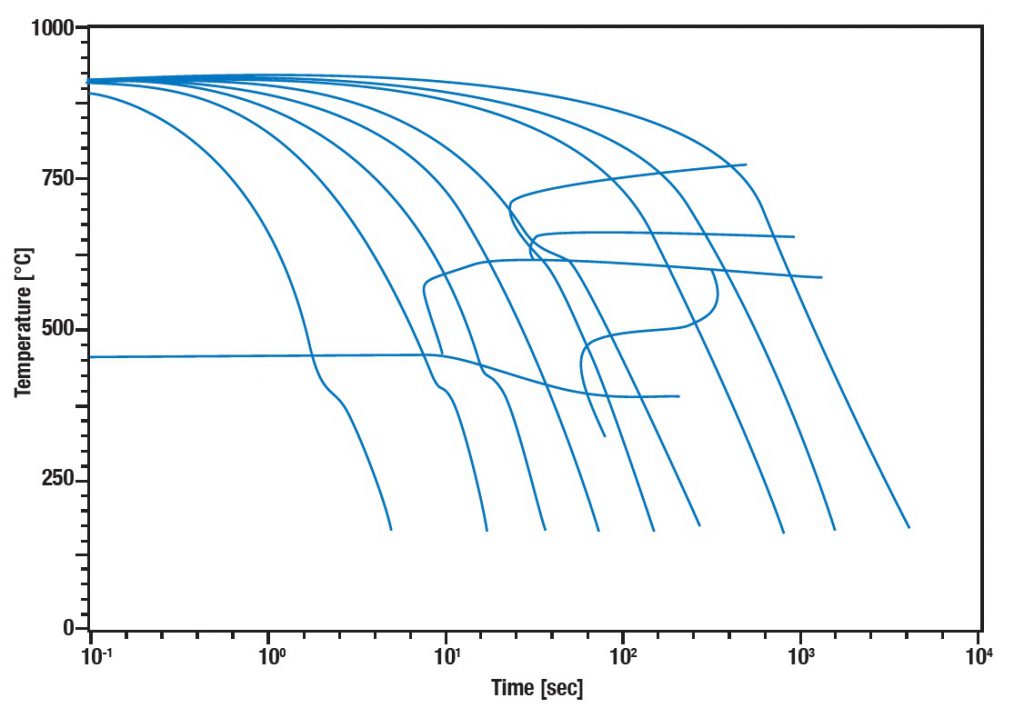

Diagrammes CCT : Le refroidissement continu dans le monde réel

Alors que les diagrammes TTT s’appliquent à des conditions isothermes, les diagrammes de transformation par refroidissement continu (CCT) représentent mieux la réalité du traitement thermique industriel. Ils montrent ce qui se passe lorsqu’un alliage est refroidi en continu, ce qui est le cas dans la plupart des applications pratiques.

Les diagrammes CCT sont particulièrement utiles pour comprendre l’effet des vitesses de refroidissement sur la microstructure et les propriétés mécaniques qui en résultent. Ils peuvent être très différents des diagrammes TTT correspondants pour la même composition d’acier, car le temps pour les processus de diffusion pendant le refroidissement continu est limité.

L'importance pratique

La connaissance et l’application des diagrammes TTT et CCT sont essentielles pour le développement des procédés de traitement thermique. Ils permettent d’optimiser les processus tels que la trempe, le revenu et la normalisation.

Avec leur aide, les métallurgistes peuvent ajuster le traitement thermique pour éviter la formation de phases indésirables telles que la perlite grossière ou une trop grande quantité de martensite et produire à la place une fine distribution de bainite ou une quantité souhaitée de martensite pour atteindre l’équilibre parfait entre la résistance et la ténacité.

Les dilatomètres de trempe et de formage jouent un rôle clé dans la création des diagrammes CCT, car ils peuvent simuler les courbes de refroidissement dans des conditions réelles. Ce sont des outils indispensables pour la recherche et le développement de nouveaux alliages d’acier et de procédés de traitement thermique.

Dans l’ensemble, les diagrammes TTT et CCT sont des outils indispensables dans la boîte à outils du métallurgiste. Ils fournissent une base scientifique pour la compréhension et le contrôle des transformations de phase et sont donc cruciaux pour la production de métaux aux propriétés adaptées à des applications exigeantes.

Les transformations de phase ne sont pas seulement un sujet d’intérêt académique. Elles sont cruciales pour la production de tout, des pièces automobiles aux instruments chirurgicaux. La capacité à contrôler ces transformations est essentielle pour la qualité et la performance du produit final.

La recherche constante de matériaux meilleurs, plus rentables et plus respectueux de l’environnement fait avancer la recherche en métallurgie. Des technologies innovantes telles que la fabrication additive ouvrent de nouvelles voies pour l’utilisation et le contrôle des transformations de phase.

Les transformations de phase sont un thème central de la métallurgie, car elles comblent le fossé entre le monde atomique et le monde macroscopique des matériaux d’ingénierie. Grâce à une compréhension approfondie de ces processus, les métallurgistes peuvent repousser les limites de ce qui est possible avec les métaux, jetant ainsi les bases de la prochaine génération de matériaux et de technologies.