Índice

La metalurgia es una ciencia tan antigua como la propia civilización. Sin embargo, a pesar de sus antiguas raíces, sigue siendo un campo a la vanguardia de la innovación, especialmente en lo que se refiere a las transformaciones de fase. Estos fascinantes procesos están en el corazón de la ciencia de los materiales y son cruciales para el desarrollo de nuevos metales y aleaciones con propiedades a medida.

¿Qué son las transformaciones de fase?

Las transformaciones de fase son cambios en el estado de la materia que se producen en determinadas condiciones termodinámicas. En metalurgia, hablamos de la transformación de un estado cristalino a otro, alterando fundamentalmente las propiedades físicas del metal.

Termodinámica y Cinética: Las fuerzas motrices

La termodinámica nos permite comprender las relaciones energéticas que impulsan una transformación de fase. La regla de fase de Gibbs es un concepto central que describe cuántas fases pueden coexistir en determinadas condiciones. La cinética, por su parte, se ocupa de la velocidad a la que se producen estas transformaciones y de los mecanismos que hay detrás de ellas.

La diversidad de las transformaciones de fase

Las transformaciones de fase en los metales son tan diversas como los elementos de la tabla periódica que entran en las aleaciones. Estas transformaciones no sólo son fascinantes para la ciencia, sino que también tienen una importancia crucial para la práctica. He aquí algunas de las transformaciones más notables que intervienen en la metalurgia:

Transformaciones eutécticas:

- Se producen cuando una solución líquida se enfría y se transforma en dos o más fases sólidas simultáneamente. El ejemplo clásico es el sistema eutéctico de hierro-carbono, que da lugar a una fina mezcla de ferrita y cementita, estructura conocida como perlita y base de muchas propiedades del acero.

Transformaciones peritécticas:

- Aquí, una fase sólida reacciona con una masa fundida para formar una nueva fase sólida. Este tipo de transformación es crucial para la producción de ciertos tipos de aleaciones en las que el control de la microestructura es de suma importancia para las propiedades finales del material.

Transformaciones martensíticas:

- Una de las transformaciones más fascinantes es la martensítica, que se produce sin difusión. Se trata de una transformación sin difusión desencadenada por el enfriamiento rápido (temple) de la austenita, que da lugar a una estructura cristalina dura y quebradiza, distorsionada. Esta transformación es fundamental para la producción de acero templado.

Transformación bainítica:

- La bainita es una microestructura en forma de aguja fina que se forma a temperaturas intermedias entre las de la perlita y la martensita. Combina una alta resistencia con cierta tenacidad y se encuentra sobre todo en aceros de alta resistencia.

Endurecimiento por precipitación:

- Esta transformación se produce cuando precipitan partículas muy finas de una nueva fase a partir de una solución sólida sobresaturada. Estas partículas impiden el movimiento de las dislocaciones, aumentando así la resistencia y la dureza del material.

Recristalización:

- Tras una deformación severa, pueden formarse en un metal nuevos granos libres de tensiones, lo que da lugar a una estructura más blanda y dúctil. Este proceso es crucial para la producción de metales con propiedades mecánicas específicas.

Transformaciones Orden-Desorden:

- En algunas aleaciones, los átomos pueden estar distribuidos aleatoriamente a altas temperaturas, pero adoptar una estructura ordenada a temperaturas más bajas. Esta transformación puede afectar a las propiedades eléctricas y magnéticas del material.

Cada una de estas transformaciones tiene sus propios rangos de temperatura y cinética característicos y se ve influida por la composición de la aleación, el tratamiento térmico y las condiciones de procesamiento. El arte de la metalurgia consiste en dominar estas variables para desarrollar materiales con propiedades adaptadas a aplicaciones específicas.

Medición y Análisis: Una mirada al interior de los metales

La metalurgia moderna se basa en métodos avanzados de medición y análisis para descubrir los secretos ocultos en las profundidades de las estructuras metálicas. Estas técnicas nos permiten observar y comprender los sutiles cambios que se producen durante las transformaciones de fase.

Metalografía:

- La metalografía es una técnica clásica en la que se preparan cuidadosamente muestras de metal y se examinan al microscopio. Al grabar la superficie con productos químicos específicos, se hacen visibles diferentes fases y granos, lo que permite sacar conclusiones sobre la microestructura y, por tanto, sobre las propiedades mecánicas del material.

Difracción de rayos X (DRX):

- La DRX es una potente técnica que revela la estructura cristalina de los metales. Se basa en la difracción de los rayos X por los planos atómicos del material y proporciona información detallada sobre la composición y orientación de las fases, así como sobre las deformaciones de la red.

Calorimetría diferencial de barrido (DSC):

- DSC mide el calor absorbido o liberado al calentar o enfriar una muestra.

Este método es especialmente útil para identificar las reacciones exotérmicas y endotérmicas durante las transformaciones de fase.

Dilatómetro de enfriamiento:

- A dilatómetro de enfriamiento es un instrumento especializado que mide el cambio de longitud de una muestra durante un enfriamiento rápido.

Es crucial para investigar la transformación martensítica y otras transiciones de fase que se producen en condiciones no isotérmicas.

Con su ayuda, los metalúrgicos pueden determinar las velocidades críticas de enfriamiento necesarias para producir microestructuras específicas.

Dilatómetro de deformación:

- El dilatómetro de deformación amplía las capacidades analíticas midiendo el cambio de longitud en condiciones de deformación simulada.

Puede registrar los efectos de la deformación y la temperatura en la microestructura en tiempo real, lo que es esencial para el desarrollo de los procesos de deformación y la optimización del comportamiento del material en condiciones de carga.

Diagramas TTT y CCT: Los Mapas de las Transformaciones Metálicas

Diagramas TTT: Ayudas a la Navegación en el Espacio Tiempo-Temperatura

Los diagramas Tiempo-Temperatura-Transformación (TTT) son como un mapa del tesoro para los metalúrgicos, pues señalan el camino hacia las valiosas propiedades de los metales.

Ilustran el tiempo que tarda una una determinada transformación de fase en iniciarse y completarse a una temperatura constante.

Estas «isotermas de transformación» son cruciales para comprender con qué rapidez hay que enfriar un metal para evitar fases no deseadas o conseguir las microestructuras deseadas.

Un diagrama TTT suele dividirse en tres áreas principales:

- Esquina superior izquierda:

- Aquí se encuentra la transformación en perlita, que se produce a velocidades de enfriamiento relativamente lentas.

- La «nariz» del diagrama:

- Esta es la zona más crítica, donde la transformación a bainita se produce más rápidamente.

- Zona inferior derecha:

- Aquí se representa la transformación martensítica, que se produce a velocidades de enfriamiento muy rápidas.

La forma y posición exactas de la «nariz» dependen de la composición química del acero y de otros factores, como el tamaño del grano. La interpretación de un diagrama TTT permite controlar con precisión los procesos de tratamiento térmico para conseguir las propiedades deseadas, como dureza, tenacidad y resistencia.

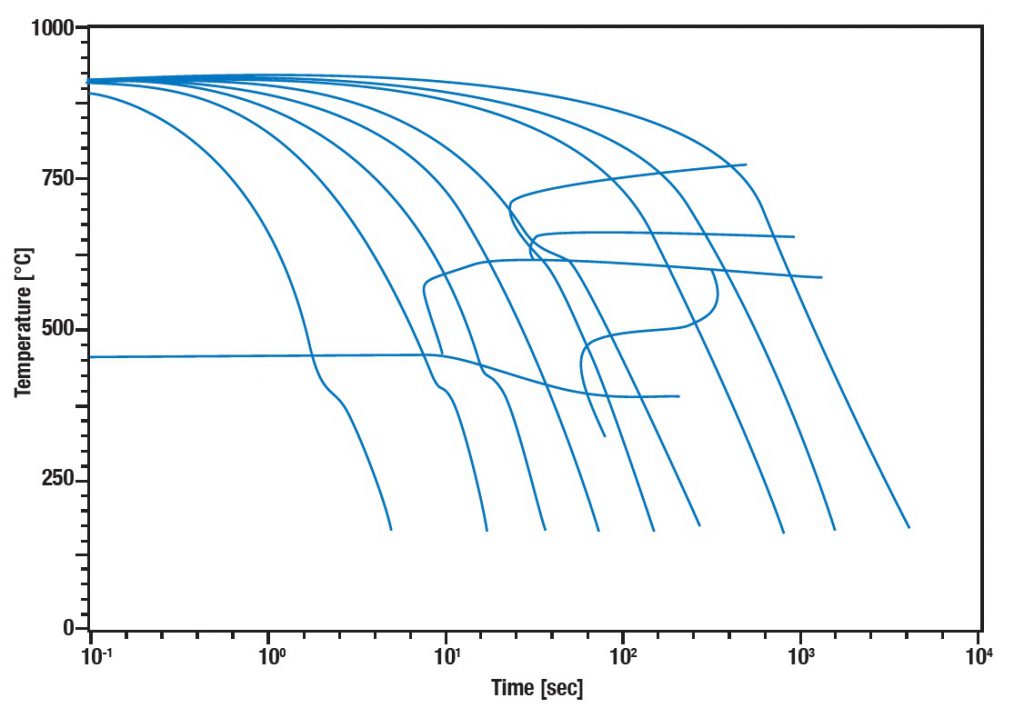

Diagramas CCT: Refrigeración continua para el mundo real

Mientras que los diagramas TTT se aplican a condiciones isotérmicas, los diagramas de Transformación en Enfriamiento Continuo (TCE) representan mejor la realidad del tratamiento térmico industrial. Muestran lo que ocurre cuando una aleación se enfría continuamente, que es lo que ocurre en la mayoría de las aplicaciones prácticas.

Los diagramas CCT son especialmente útiles para comprender el efecto de las velocidades de enfriamiento sobre la microestructura y las propiedades mecánicas resultantes. Pueden tener un aspecto muy diferente de los diagramas TTT correspondientes para la misma composición de acero, ya que el tiempo para los procesos de difusión durante el enfriamiento continuo es limitado.

Significado práctico

El conocimiento y la aplicación de los diagramas TTT y CCT son esenciales para el desarrollo de los procesos de tratamiento térmico. Permiten optimizar procesos como el temple, el revenido y la normalización.

Con su ayuda, los metalúrgicos pueden ajustar el tratamiento térmico para evitar la formación de fases no deseadas, como perlita gruesa o demasiada martensita, y producir en su lugar una distribución fina de bainita o una cantidad deseada de martensita para lograr el equilibrio perfecto entre resistencia y tenacidad.

Los dilatómetros de temple y conformado desempeñan un papel fundamental en la creación de diagramas CCT, ya que pueden simular curvas de enfriamiento en condiciones reales. Son herramientas indispensables para la investigación y el desarrollo de nuevas aleaciones de acero y procesos de tratamiento térmico.

En general, los diagramas TTT y CCT son herramientas indispensables en la caja de herramientas de un metalúrgico. Proporcionan una base científica para comprender y controlar las transformaciones de fase y, por tanto, son cruciales para la producción de metales con propiedades a medida para aplicaciones exigentes.

Las transformaciones de fase no son sólo un interés académico. Son cruciales para la producción de todo tipo de productos, desde piezas de automóvil hasta instrumentos quirúrgicos. La capacidad de controlar estas transformaciones es clave para la calidad y el rendimiento del producto final.

La búsqueda constante de materiales mejores, más rentables y respetuosos con el medio ambiente impulsa la investigación en metalurgia. Las tecnologías innovadoras, como la fabricación aditiva, abren nuevas vías para utilizar y controlar las transformaciones de fase.

Las transformaciones de fase son un tema central de la metalurgia, pues tienden un puente entre el mundo atómico y el mundo macroscópico de los materiales de ingeniería. Mediante un profundo conocimiento de estos procesos, los metalúrgicos pueden ampliar los límites de lo que es posible con los metales, sentando así las bases para la próxima generación de materiales y tecnologías.