Índice

Introducción y fundamentos de los disipadores de calor

Clasificación y aplicaciones de los disipadores de calor

Los esparcidores de calor pueden clasificarse en:

- Difusores térmicos metálicos

- Dispositivos de cambio de fase

- Compuestos de transferencia térmica

- Tubos de calor

- Ventiladores

- Recinto

Se utilizan en diversas aplicaciones, como procesadores informáticos, dispositivos móviles y electrónica del automóvil.

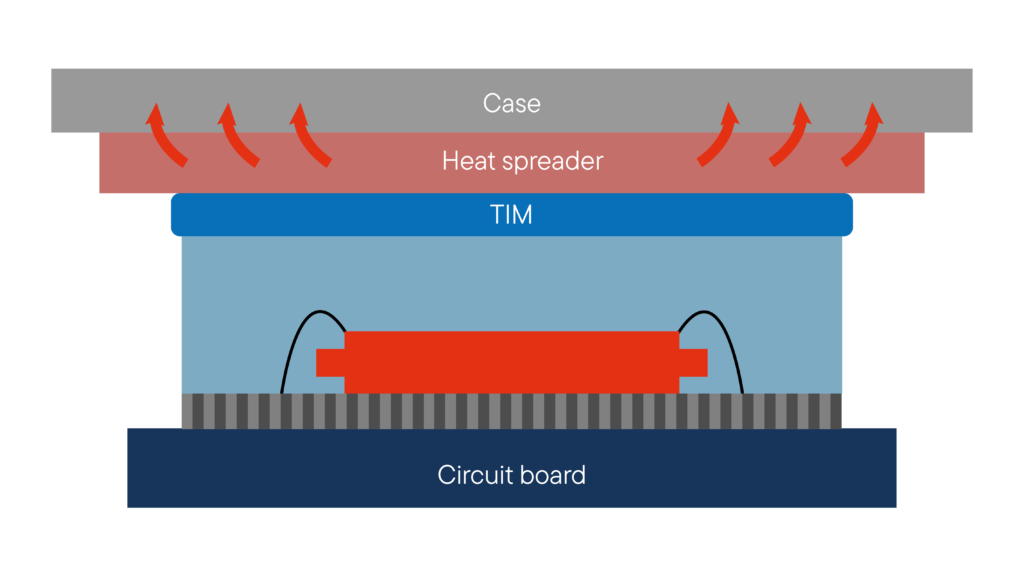

La alta conductividad térmica, la baja resistencia térmica, la gran superficie, el diseño del disipador de calor y los materiales de interfaz térmica (TIM) son algunas de las propiedades de los disipadores de calor, como se muestra en la fig.1.

Los disipadores de calor tienen la capacidad de evitar daños en los componentes, mejorar el rendimiento y disipar el calor de los componentes electrónicos. Los dispositivos electrónicos de diversas aplicaciones pueden beneficiarse del uso de disipadores de calor para gestionar los problemas térmicos y mejorar su rendimiento y longevidad.

Los esparcidores de calor se suelen utilizar para:

- Circuitos refrigerados por aire con componentes integrados, como microprocesadores.

- Refrigeración de células fotovoltaicas en sistemas fotovoltaicos de concentración

- Soportes para circuitos integrados de alta potencia y diodos láser

- Equipos aeroespaciales y de satélite, como dispositivos de radiofrecuencia de alta potencia

- Sistemas de iluminación LED

- CPUs y GPUs de alto rendimiento en ordenadores y servidores

- Diodos láser de alta potencia y óptica láser

- Componentes electrónicos de potencia

- Los vehículos eléctricos necesitan gestionar la temperatura del sistema de baterías.

Estas aplicaciones demuestran la versatilidad y la importancia de los disipadores de calor en diversas industrias en las que la disipación eficaz del calor es esencial para el rendimiento y la fiabilidad óptimos de los dispositivos.

Métodos y equipos de medición de los dispersores térmicos

Los métodos de medición térmica de los TIM pueden dividirse generalmente en métodos de estado estacionario y de estado no estacionario (transitorios).

La medición de la conductividad térmica puede realizarse mediante el método del destello láser y el método del hilo caliente son mediciones de estado no estacionario el método de termorreflexión en el dominio del tiempo (TDTR) los TIM avanzados son mediciones de estado estacionario.

Métodos de estado estacionario y transitorio o calentadores láser pulsados, que son técnicas avanzadas utilizadas para determinar la conductividad térmica de los materiales, incluidos los dispersores de calor en cerámica.

Estos métodos tienen una explicación completa de su funcionamiento.

LFA (Analizador de destellos de luz/láser), TFA (Analizador de película fina), TF-LFA (Analizador de flash láser de película fina), Calentamiento Láser Periódicoy Probador TIM son herramientas de medición utilizadas para caracterizar las propiedades térmicas de los materiales, incluidos los dispersores térmicos.

Estos instrumentos están diseñados para medir la difusividad y conductividad térmicas de diversos materiales, que son cruciales para comprender la transferencia de calor y la gestión térmica en dispositivos electrónicos y otras aplicaciones.

1. LFA (Analizador de destellos de luz/láser):

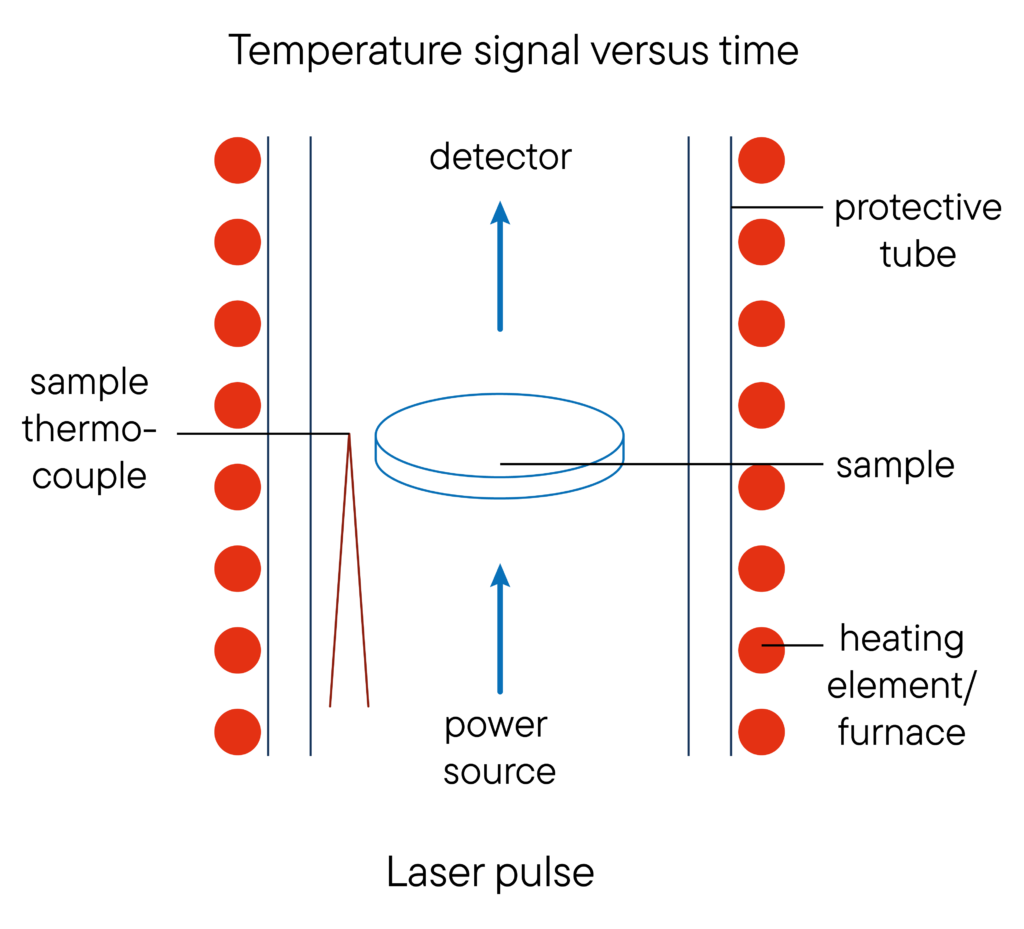

El método LFA (plano cruzado) se basa en el principio de calentar una cara de una muestra plano-paralela con un breve pulso de energía (láser o luz) y medir el aumento de temperatura en la cara opuesta mediante un detector de infrarrojos, como se representa en la fig.2.

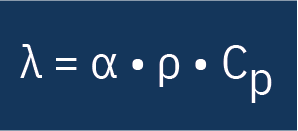

La difusividad térmica se calcula a partir del aumento de temperatura en función del tiempo, y la conductividad térmica se determina mediante la fórmula que incluye la difusividad térmica, la capacidad calorífica específica y la densidad de masa. Para calcular la conductividad térmica de la muestra, se utilizan la difusividad térmica, la capacidad calorífica específica (Cp) y la densidad de masa (ρ).

La fórmula de la conductividad térmica es

donde λ es la conductividad térmica, α es la difusividad térmica, ρ es la densidad de masa y Cp es la capacidad calorífica específica.

El AGL puede utilizarse para una amplia gama de materiales, y se basa en normas nacionales e internacionales como ASTM E1461, DIN EN 821, DIN 30905, ISO 8301, BS EN 1159-2, ASTM C714, ASTM C518, etc.

2. TFA (Analizador de película fina):

Este dispositivo está diseñado para medir las propiedades térmicas y eléctricas de películas finas. Puede medir simultáneamente la conductividad térmica y la conductividad eléctrica en el plano de una película fina, así como el coeficiente Seebeck y la constante Hall de una muestra de película fina.

3. TF-LFA (Analizador de Flash Láser de Película Fina):

Se trata de una versión avanzada del LaserFlash estándar, que utiliza una configuración de bomba-sonda (TDTR – Termorreflexión en el dominio del tiempo) para caracterizar películas finas y revestimientos de nm a µm. El TF-LFA también permite caracterizar materiales a granel de alta conductividad.

PLH (Calentamiento Periódico por Láser):

El Calentamiento Láser Periódico utiliza pulsos láser de alta energía y corta duración para calentar materiales de forma rápida (en el plano) y selectiva.

El proceso consiste en dirigir un pulso láser hacia la superficie de la muestra y producir una densidad de alta energía en el punto de impacto.

Esta energía es absorbida por el material, provocando un calentamiento rápido de la capa superficial por encima de su temperatura de recristalización durante un tiempo determinado antes de enfriarse.

Las propiedades físicas y químicas del material se alteran por el calentamiento rápido e intenso causado por el láser pulsado. Durante este proceso, se produce la migración de átomos en la red cristalina, lo que reduce el número de dislocaciones y repercute en la dureza y ductilidad del material.

El material se recristaliza mediante enfriamiento rápido con agua o enfriamiento lento con aire, y las velocidades de calentamiento y enfriamiento afectan a la composición de la fase cristalina y al tamaño del grano, determinando en última instancia las propiedades del material.

Los PLH se utilizan en diversas aplicaciones, incluidas las de difusión de calor. Estos sistemas implican el calentamiento por láser pulsado para conseguir modificaciones específicas del material y tratamientos superficiales.

El uso de láseres pulsados permite controlar con precisión el proceso de calentamiento, lo que posibilita aplicaciones como la recristalización selectiva de semiconductores, la soldadura de metales, la cementación en aceros para herramientas y los cambios de fase en soportes ópticos de almacenamiento de datos.

Así pues, el PLH desempeña un papel crucial en diversas aplicaciones industriales y de investigación, ya que ofrece un calentamiento preciso y controlado para una amplia gama de aplicaciones, incluidas las de esparcidores de calor. Además, la capacidad de realizar estudios resueltos en el tiempo y acoplarse a distintas técnicas espectroscópicas permite comprender mejor el comportamiento del material en condiciones de alta temperatura, lo que puede ser útil para optimizar el rendimiento de los disipadores de calor en diversas aplicaciones.

El conjunto de estas técnicas permite un control preciso de la distribución de la temperatura durante el calentamiento por láser pulsado para aplicaciones de esparcidor de calor, garantizando procesos de calentamiento eficaces y controlados al tiempo que se mantiene la integridad de los materiales que se procesan.

Impacto de los materiales de relleno en la conductividad térmica de los dispersores térmicos

La resistencia térmica de un esparcidor de calor puede verse muy influida por el material de relleno utilizado.

La conductividad térmica de un disipador de calor puede mejorarse añadiendo materiales de relleno a su material base, lo que es crucial para determinar su eficacia a la hora de disipar el calor.

La conductividad térmica, la estabilidad térmica y las propiedades mecánicas del esparcidor de calor se ven influidas por la selección del material de relleno

- El diamante es uno de los rellenos más eficaces para aumentar la conductividad térmica, con una conductividad térmica de 2000 W/m-K. La conductividad térmica de los disipadores de calor puede mejorarse notablemente gracias a sus propiedades altamente conductoras.

- La morfología en forma de placa del nitruro de boro (BN) facilita las interacciones partícula-partícula y aumenta la conductividad térmica. Un compuesto con nitruro de boro puede aumentar la conductividad térmica casi cinco veces en comparación con un compuesto relleno de diamante con una carga del 15% del volumen,

- La alúmina puede aumentar ligeramente la conductividad térmica, con un incremento de 30 W/m-K. Aunque es menos eficaz que el diamante o el nitruro de boro, puede mejorar la conductividad térmica de los dispersores térmicos.

- La sílice se emplea habitualmente para disminuir el coeficiente de dilatación térmica en lugar de mejorar la conductividad térmica, debido a su escasa eficacia para aumentar la conductividad térmica.

- Los rellenos de silicona se utilizan con frecuencia en materiales de interfaz térmica (TIM) para mejorar la propagación y transferencia de calor a través del TIM.

Materiales de interfaz térmica (TIM): Tipos y aplicaciones

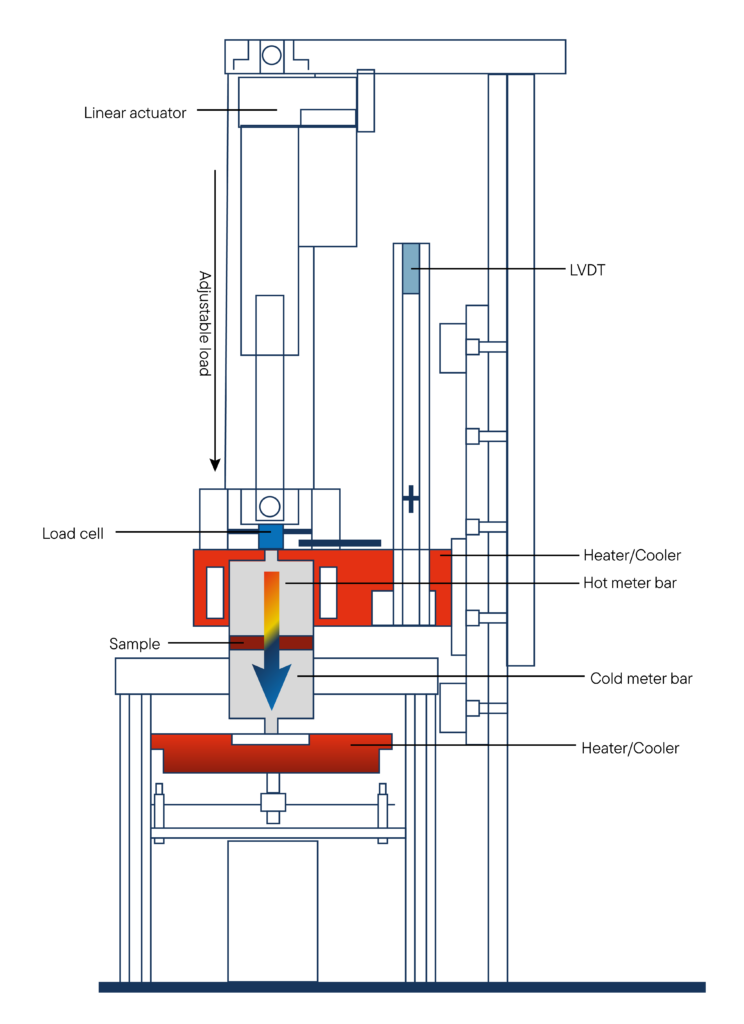

El comprobador de materiales de interfaz térmica, o comprobador TIM, es un dispositivo que mide la impedancia térmica de los materiales de muestra y determina su conductividad térmica aparente (en el plano y en el plano transversal).

Materiales de interfaz térmica Con una conductividad térmica de sólo 0,0263 W/MK, el aire es el peor conductor de calor que existe. Por tanto, deben evitarse las inclusiones de aire entre los componentes para impedir la acumulación de calor.

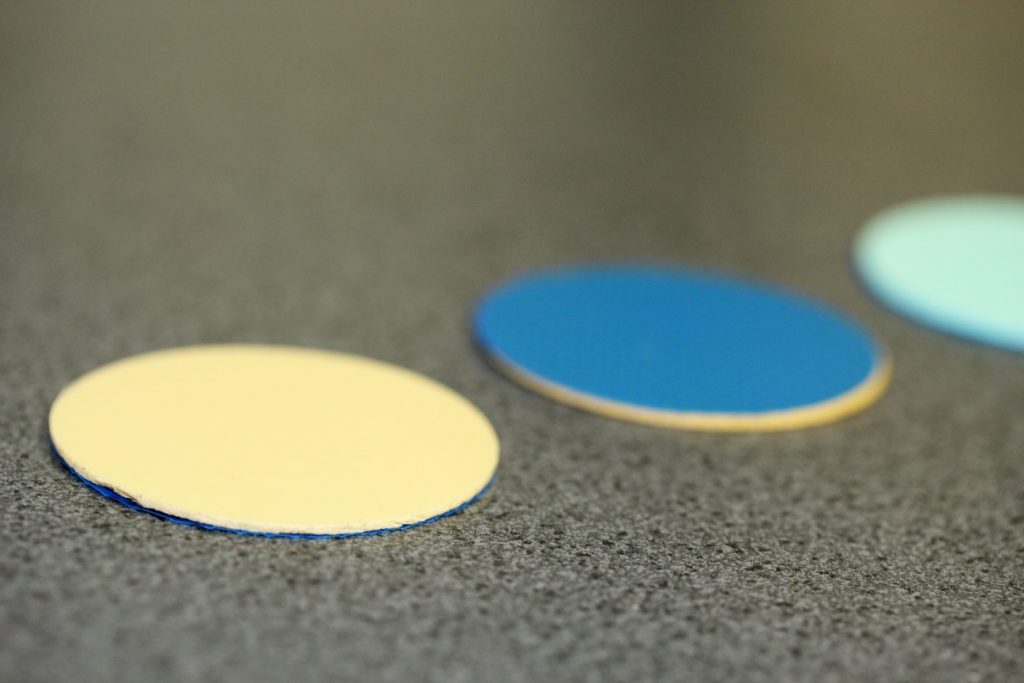

Aquí los TIM ayudan a cerrar los huecos causados por desniveles, tolerancias o rugosidades y garantizan que no se produzcan entrehierros. Los materiales intermedios térmicos están disponibles en varios diseños, por ejemplo como:

- Pastas conductoras del calor,

- Adhesivo conductor del calor,

- Láminas de grafito y aluminio,

- Láminas de espuma y GEL,

- Láminas conductoras del calor adhesivas por una y dos caras,

- Materiales de cambio de fase (PCM),

- Elastómeros con y sin silicona,

- Discos de kapton y mica,

- Materiales de óxido de aluminio

En muchos casos no es fácil encontrar el material intermedio adecuado. Sin embargo, un sistema de gestión térmica suficientemente bien diseñado es indispensable para un funcionamiento óptimo y una larga vida útil de los componentes electrónicos.

Relleno de huecos

Pega

Almohadillas

Almohadillas como Pila

El Probador de TIM es capaz de manipular una gran variedad de tamaños y formas de muestras, incluidos sólidos, pastas, almohadillas, etc. Funciona de acuerdo con la norma ASTM D5470, que mide la resistencia térmica y la conductividad de los materiales térmicamente conductores.

¿Qué TIM es el más adecuado para cada aplicación?

No todos los materiales son adecuados como material universal para todas las aplicaciones en electrónica. Para encontrar el TIM perfecto, los desarrolladores en el campo de la investigación de materiales deben tener en cuenta una amplia variedad de propiedades del material, como la resistencia térmica, la conductividad térmica, la impedancia térmica, las tolerancias mecánicas del emparejamiento de contactos, el rango de temperaturas, la compatibilidad medioambiental y muchas otras.

El material más adecuado depende de la aplicación. Los tres tipos principales de TIM son las películas conductoras térmicas, las pastas conductoras térmicas y los adhesivos conductores térmicos. Se diferencian, entre otras cosas, por su uso, grosor de capa, aislamiento eléctrico y conductividad térmica.

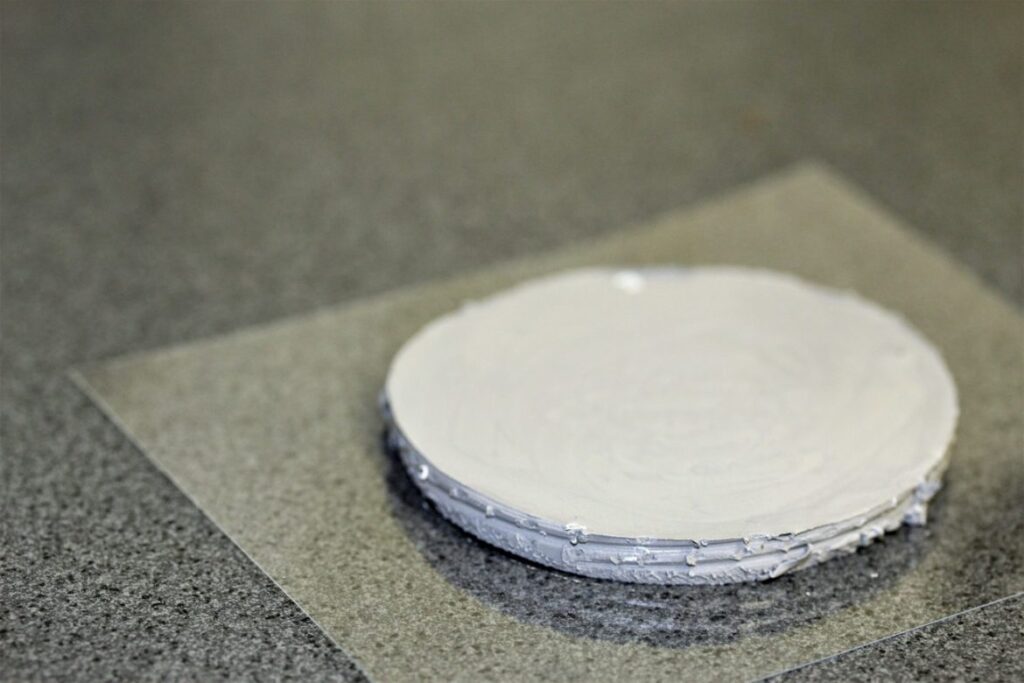

Fases conductoras del calor

Las pastas conductoras del calor se utilizan a menudo para generar capas de transferencia de calor, por ejemplo entre un disipador térmico y un componente electrónico. Suelen aplicarse en espesores de capa muy pequeños, como máximo de aprox. 50 µm. Por tanto, no se pueden puentear distancias mayores entre componentes. En la práctica, a menudo se utilizan cantidades excesivas de pasta. Sin embargo, una aplicación demasiado escasa suele ser más crítica, ya que puede no compensar todas las inclusiones de aire.

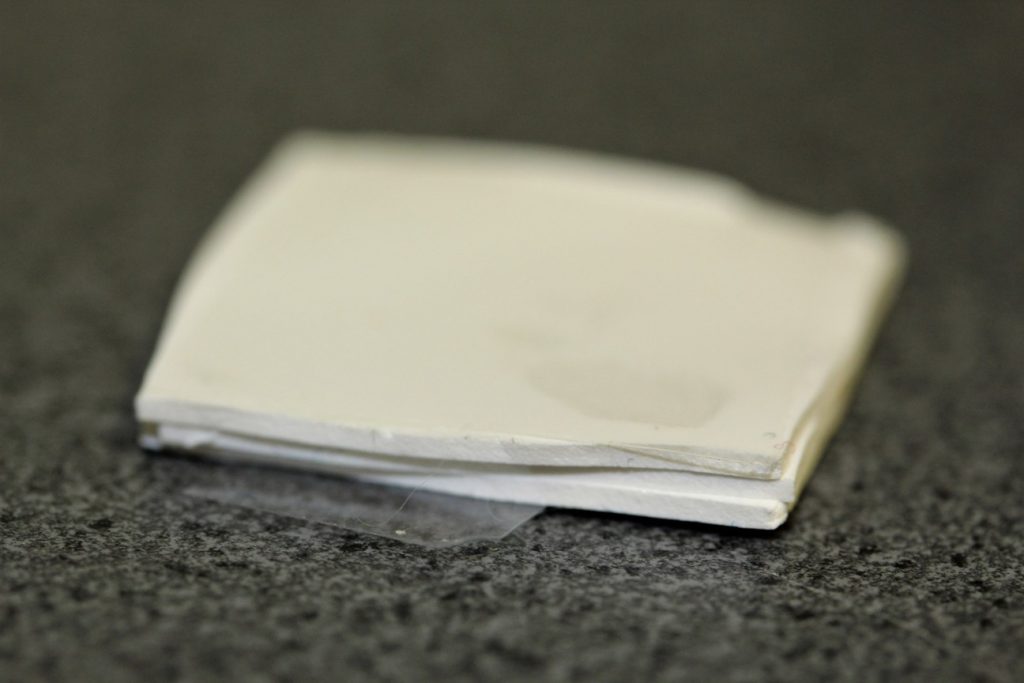

Materiales de cambio de fase

Los materiales de cambio de fase son una evolución de las pastas térmicas convencionales. Como material de placa, estos TIM tienen un grosor de capa continuo, lo que permite un montaje directo y limpio en el disipador de calor. Además, los PCM se caracterizan por su temperatura de cambio de fase.

A una temperatura de 45 a 55 °C, la consistencia de estos materiales pasa de sólida a blanda. Como resultado, fluyen en todos los espacios entre los componentes a los que se aplican. Si la temperatura vuelve a caer por debajo de la temperatura de cambio de fase, el medio respectivo vuelve a su estado inicial sin que se rompa la conexión con los puntos de contacto.

Acabado superficial y selección de un TIM

Para poder utilizar pastas térmicas o adhesivos, las superficies deben ser casi ideales en cuanto a tolerancia. Si esto no puede garantizarse o si la manipulación de estos materiales es demasiado complicada, suelen utilizarse láminas.

Esto permite compensar entrehierros de hasta 5 milímetros. Sin embargo, la resistencia térmica de estos TIM es mayor debido a su mayor resistencia.

Campos de aplicación de los materiales de interfaz térmica

La multitud de materiales de interfaz térmica producidos en una amplia variedad de procesos ilustra un cambio en las mejores prácticas de diseño. Este cambio también beneficia a la a menudo deseada miniaturización de los componentes.

Una mayor densidad de componentes reduce el volumen de aire disponible para la refrigeración y, al mismo tiempo, impide que circule el aire restante. Por eso, en los sistemas en los que originalmente se utilizaban ventiladores de refrigeración para la refrigeración por aire forzado, hoy se suele preferir un diseño sin ventilador.

TIM en la vida cotidiana

En la actualidad, los TIM se utilizan en una gran variedad de aplicaciones, por ejemplo en la electrónica del automóvil, en el sector de los ordenadores, las memorias y los juegos, en la optoelectrónica y en la industria aeroespacial. Además, permiten una excelente gestión del calor en envases electrónicos, electrodomésticos, tecnología de iluminación, tecnología médica y automatización industrial.

Optimización y Aplicaciones Industriales de los Difusores Térmicos

Los dispersores de calor, que son materiales que distribuyen el calor uniformemente por una superficie, pueden medirse con el Medidor de TIM. El Probador de TIM funciona aplicando una presión a una muestra colocada entre una barra medidora caliente y otra fría.

Los sensores de temperatura se utilizan para medir el flujo de calor a través de la muestra, y la impedancia térmica puede determinarse calculando la caída de temperatura causada por el material de la muestra en función de su geometría. El grosor de la muestra puede introducirse manualmente o medirse mediante un LVDT integrado.

Las mediciones de alta precisión son la base para una gestión optimizada del calor

Debido a los innumerables campos de aplicación posibles y a la inmensa variedad de materiales, los Materiales de Interfaz Térmica plantean grandes retos para la investigación de materiales. La gestión térmica en el campo de la electrónica es extremadamente compleja y requiere un conocimiento preciso de las propiedades materiales de los TIM aplicados.

Además de medir esparcidores de calor, el Comprobador de TIM también puede utilizarse para probar otros materiales de interfaz térmica, como fluidos térmicos, pastas térmicas (grasas), materiales de cambio de fase (PCM), soldaduras o conductores térmicos resistentes. En resumen, el Comprobador TIM es una herramienta versátil y esencial para medir las propiedades térmicas de los disipadores térmicos y otros materiales de interfaz térmica utilizados en dispositivos electrónicos que requieren disipación/apantallamiento térmico.

Estos métodos de investigación y desarrollo hacen posible la optimización de los diseños de disipadores de calor en la electrónica, la industria aeroespacial y otras industrias en las que es esencial una gestión térmica eficaz. Los fabricantes pueden medir con precisión la conductividad térmica para mejorar la capacidad de disipación del calor, aumentar el rendimiento del producto y garantizar la fiabilidad en diversas aplicaciones.

Con este conocimiento es posible perfeccionar la cooperación de componentes y materiales de interfaz y desarrollar una gestión térmica óptima para aplicaciones electrónicas complejas.