Índice

Los materiales que se procesan en estado líquido de agregación suelen necesitar cierto tiempo para curarse.

Durante este tiempo, tienen lugar procesos químicos y físicos que conducen al endurecimiento del material.

Estos procesos están asociados a la liberación o absorción de calor.

Registrando las correspondientes cantidades de calor mediante calorimetría diferencial de barrido (DSC) se puede observar el curso de los procesos en función de unas condiciones ambientales definidas. Los resultados proporcionan información sobre las condiciones óptimas de curado y permiten extraer conclusiones sobre los parámetros de calidad del material investigado.

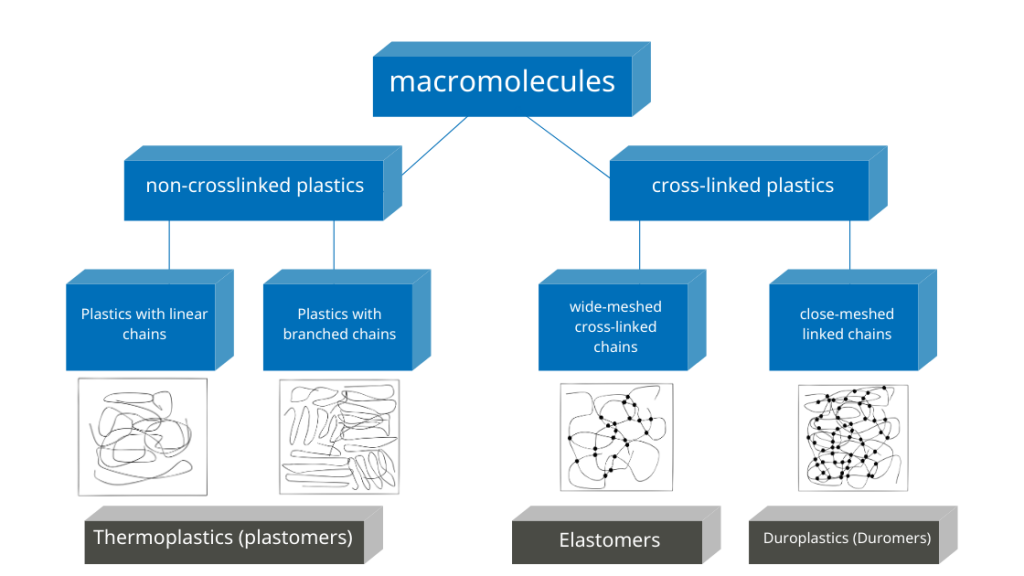

Curado de duroplastos y elastómeros

Los durómeros o también duroplásticos y elastómeros son plásticos que obtienen su resistencia final mediante la reticulación de macromoléculas. Los enlaces químicos se forman en los grupos reactivos.

Las reacciones se inician elevando la temperatura y añadiendo sustancias (endurecedores) que forman un puente entre los grupos reactivos.

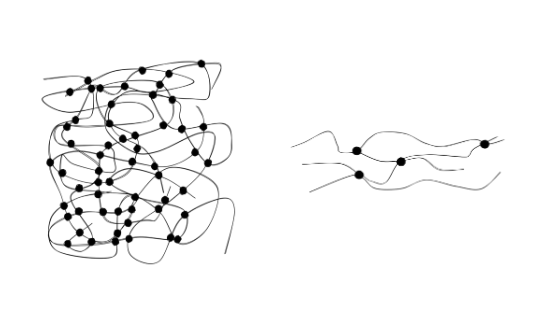

Los durómeros forman una red espacial de malla estrecha. Así consiguen un alto grado de resistencia. La red de los elastómeros es de malla ancha. Sus macromoléculas en forma de bola pueden separarse y volver a su estado original cuando se elimina la fuerza de tracción. Tras la reticulación completa, los plásticos son dimensionalmente estables. El proceso se denomina curado.

Ejemplos de termoplásticos amorfos:

PS en juguetes, bobinas y películas, PVC en envases, tuberías, películas, aislamiento acústico y térmico, manteles

Ejemplos de termoplásticos semicristalinos:

PE en recipientes, botellas, tuberías, capas anticorrosivas, PP en láminas aislantes, tuberías o cinta adhesiva

Ejemplos de termoestables:

PF (resina fenólica) y UP (resina de poliéster) en asas resistentes al calor y aisladas eléctricamente

Ejemplos de elastómeros:

poliuretano en piezas elásticas de máquinas, campos de deporte, botas de esquí

Durante el curado, un plástico pasa por distintas fases.

El material de partida suele estar en forma de solución líquida.

Esto significa que las macromoléculas están finamente distribuidas en un disolvente.

A una temperatura mínima que depende del sistema polimérico, comienzan las reacciones de reticulación en la solución, lo que da lugar a un gel.

El gel está formado por los componentes reticulados, ahora insolubles, cuyos espacios entre sí encierran disolventes.

La mezcla de sol y gel es inicialmente elástica como el caucho.

En los sistemas termoestables, alcanza un estado vítreo con el aumento de la reticulación.

El curado continúa hasta el grado máximo de curado, momento en el que el sol se convierte completamente en gel.

En los sistemas elastómeros, el gel conserva su estado elástico-caucho tras la reticulación completa.

El comportamiento respectivo viene determinado en última instancia de forma decisiva por la temperatura de transición vítrea del sistema polimérico.

En los durómeros está por encima de la temperatura de curado, en los elastómeros por debajo.

Por encima de la temperatura de transición vítrea, el polímero es blando y las moléculas son móviles, por debajo el material es más bien sólido y quebradizo.

El nivel de curado

El periodo de tiempo durante el cual se produce el curado depende de las propiedades materiales del sistema polimérico y de la temperatura.

Por debajo de un límite de temperatura dependiente del sistema, no se produce ninguna reticulación significativa. Aunque el sol se solidifica durante más tiempo, puede volver a licuarse calentándolo.

Por encima de este límite de temperatura, las reacciones de reticulación se inician tras un cierto «tiempo de reposo». El «tiempo de reposo» se acorta y la velocidad de reacción aumenta a medida que sube la temperatura.

La reacción de reticulación es irreversible. El tiempo que puede procesarse la mezcla inicial depende del tiempo de reposo. Este periodo se denomina vida útil. Puede prolongarse añadiendo inhibidores y acortarse añadiendo catalizadores.

La velocidad de reacción determina cuánto tiempo necesita el sistema polimérico hasta el curado completo. La adición de inhibidores o catalizadores también puede controlarse mediante este período de tiempo. Sin embargo, la temperatura a la que se produce la reticulación tiene una influencia significativa. El grado de avance se describe mediante el grado de curado. Es el porcentaje de la mezcla que ya se ha reticulado. El grado máximo de curado se alcanza cuando todo el sol se ha convertido en gel.

La entalpía de reacción

La reacción de reticulación es exotérmica, es decir, tiene lugar bajo liberación de calor. Como los procesos tienen lugar a presión constante, sólo se puede determinar la cantidad de calor que no se consume por los cambios de volumen relacionados con el calor. Esta parte es la entalpía de reacción. Se puede determinar mediante un análisis térmico para la reacción que se ha completado.

Por calorimetría diferencial de barrido (DSC) se puede determinar, qué cantidad de calor por unidad de tiempo se libera. Este valor corresponde a la velocidad de reacción. La cantidad de calor liberada hasta un determinado momento puede ponerse en relación con la entalpía de la reacción. Esta proporción es igual al grado de curado.

Los valores obtenidos permiten determinar la temperatura y el grado de curado óptimos de las muestras, determinar la proporción de mezcla adecuada de sol y endurecedor y evaluar la eficacia de los inhibidores y catalizadores.