Descripción de la

Al grano

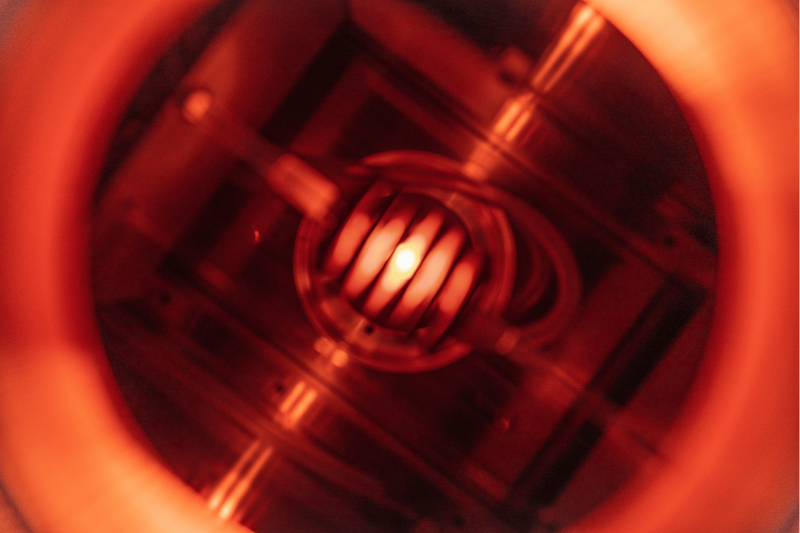

Enfriamiento es el enfriamiento rápido de un material calentado en un medio de temple (en nuestro caso gas) para conseguir el temple. En metalurgia, el temple es uno de los pasos cruciales en el tratamiento térmico de un metal y suele utilizarse para endurecer el producto final, por ejemplo, el acero.

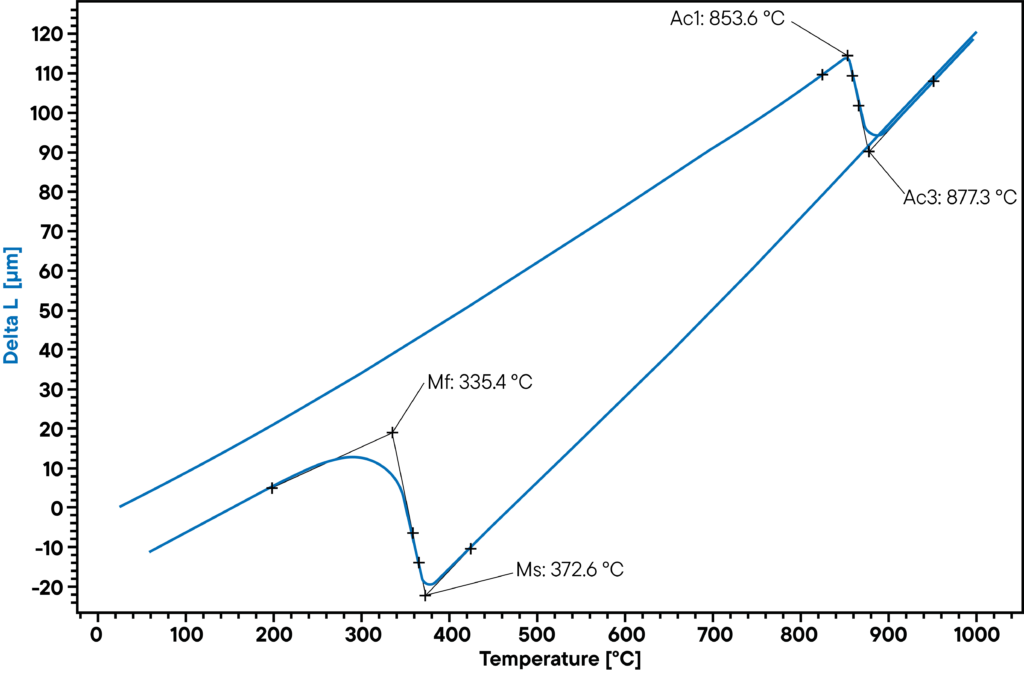

Con nuestros dilatómetros de temple, podemos simular procesos de producción con perfiles de temperatura complejos para optimizar aceros, aleaciones y otros metales. Con los aceros en particular, muchas transiciones de fase van acompañadas de un cambio de densidad o, al menos, de un cambio en el coeficiente de dilatación del material.

Por tanto, la medición simultánea de la dilatación del DIL L78 permite reconocer las transiciones de fase en la microestructura de la muestra durante el ciclo de tratamiento térmico. Esto es de gran importancia para la optimización de tus procesos de producción.

TTT – CCT – CHT – Diagrama

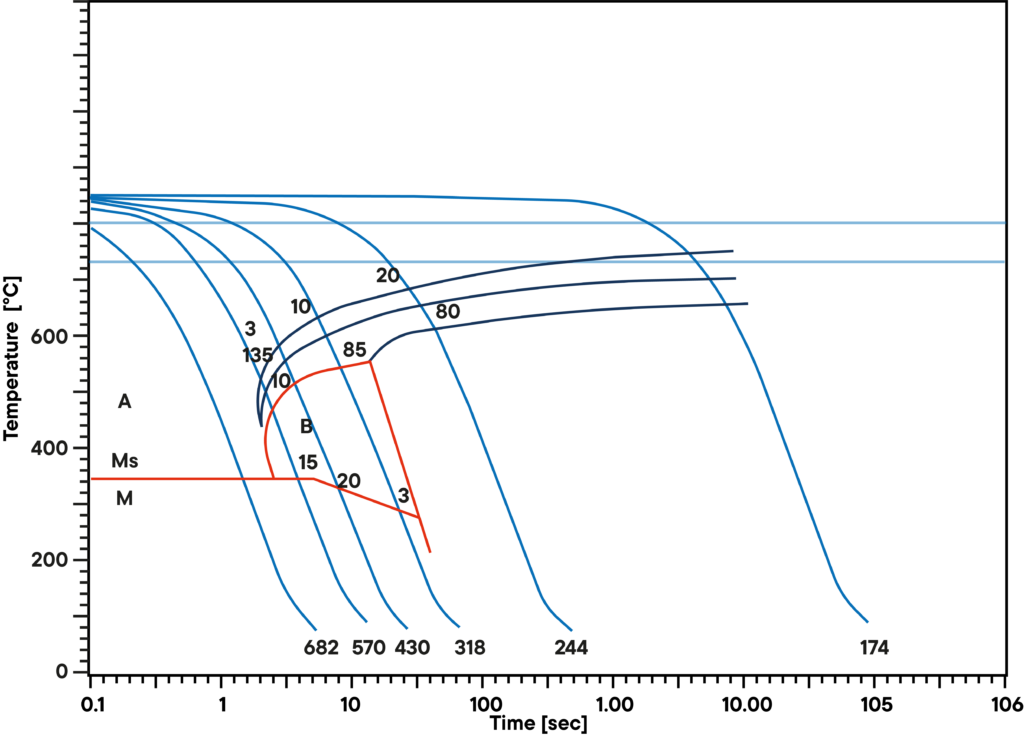

Hay tres tipos principales de diagramas de transformación que resultan útiles para seleccionar el acero y la ruta de transformación óptimos para conseguir un determinado conjunto de propiedades. Son los diagramas de transformación tiempo-temperatura (TTT), transformación enfriamiento continuo (CCT) y transformación calentamiento continuo (CHT).

Conformado de metales

Si se aplica una carga suficiente a un metal u otro material de construcción, se produce un cambio en la forma del material. Este cambio de forma se conoce como deformación. Se produce por el efecto mecánico de fuerzas externas o por diversos procesos físicos y fisicoquímicos. Los metales deformados o procesados mecánicamente son muy superiores a los metales fundidos.

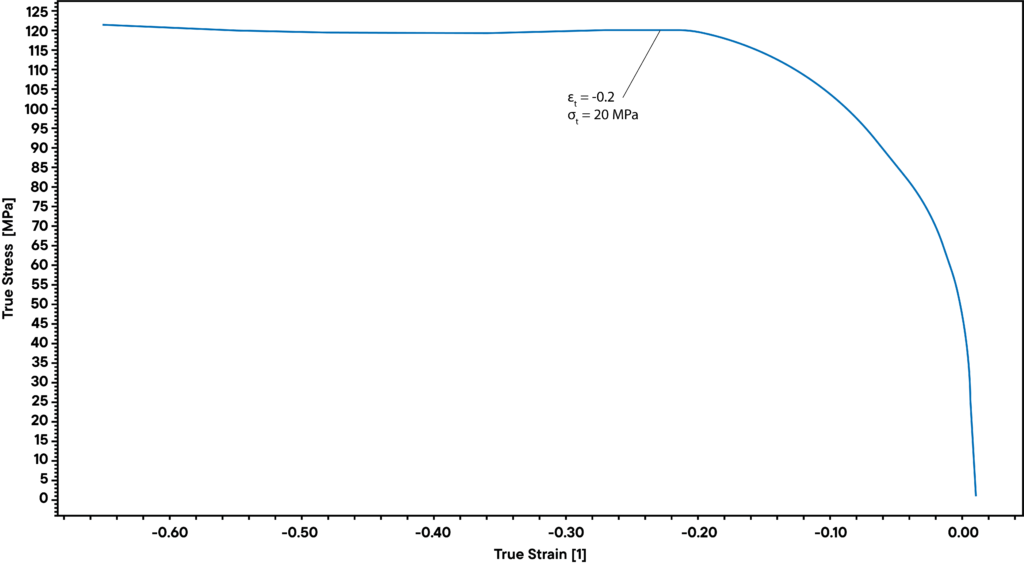

Ensayos de tracción y curvas tensión-deformación

Las curvas tensión-deformación son una medida gráfica muy importante de las propiedades mecánicas de un material. El diagrama nos proporciona muchas propiedades mecánicas, como el módulo de elasticidad, la resistencia a la tracción y el límite elástico. El diagrama tensión-deformación expresa una relación entre una carga aplicada a un material y la deformación del material causada por la carga. El diagrama tensión-deformación se determina mediante ensayos de tracción. Los ensayos de tracción se realizan en máquinas de ensayos de tracción (DIL L78 Q/D/T), que aplican a la probeta una fuerza de tracción controlada y uniformemente creciente.

Modo disuasorio:

- Fuerza muy baja

- CTE – Coeficiente de dilatación térmica

- Creación de diagramas TTT

- Determinación de los cambios de fase a diferentes velocidades de enfriamiento

- Enfriamiento máximo: 4000 °C/s (muestra hueca y velocidad de enfriamiento máxima alcanzable

- Opción para bajas temperaturas (Tmin= -150 °C)

- Medición láser opcional del moteado de la expansión (patente nº DE 10 2017 216 714.9)

Accesorios para el modo de enfriamiento rápido:

- Varias bombas turbomoleculares (estándar y de alto caudal)

- Soldador termopar (modo gas inerte opcional)

- Complemento criogénico (-150 °C en modo de enfriamiento rápido)

- Opción de moteado láser para la medición bidimensional de la deformación

- -150 °C en modo de enfriamiento, -50 °C en modo de tracción y deformación

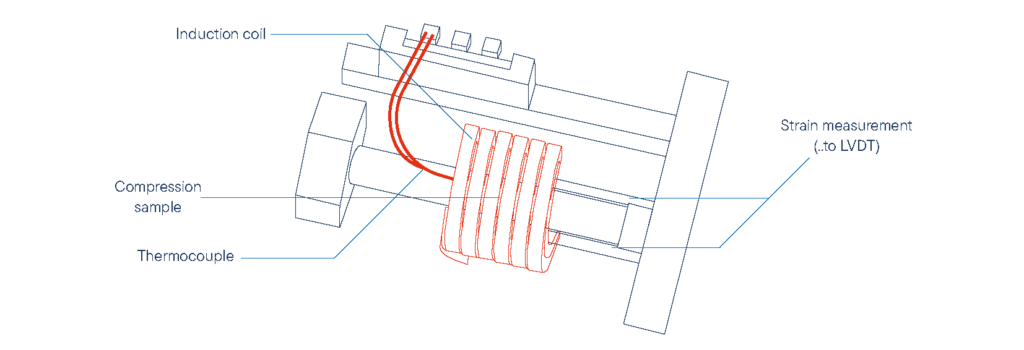

Modo de deformación

- Simulación de procesos de fabricación con tensiones mecánicas como el laminado en caliente o la forja

- Velocidad máxima de enfriamiento: 125 °C/s

- Fuerza máxima: 22 kN (presión)

- Velocidad de impresión: 0,005 – 100 mm/s (más bajo pedido)

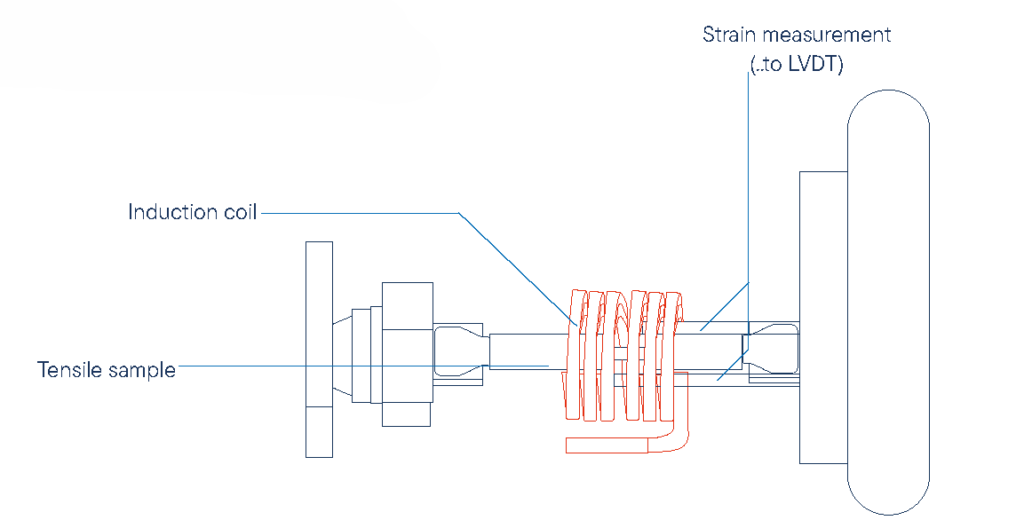

Modo tren

- Determinación del módulo E

- Pruebas de rotura

- Velocidad máxima de enfriamiento: 125 °C/s

- Fuerza máxima: 22 kN (tracción)

- Velocidad de tracción: 0,005 – 100 mm/s

- Varias formas de muestra (plana, redonda)

- Opcional: Medición óptica de la deformación

Características únicas

Enfriamiento rápido con agua, aceite o aire para mejorar la dureza

Determinación de los diagramas TTT, CHT y CCT en el intervalo de temperaturas de -150°C a 1600°C

Velocidades de calentamiento y enfriamiento hasta 2500°C/s

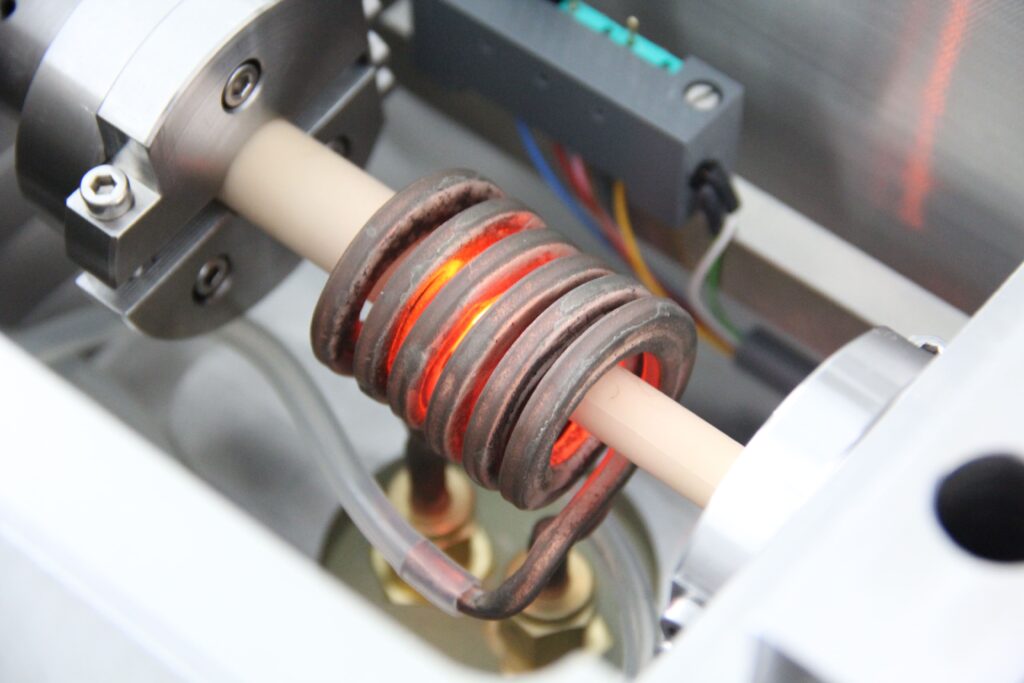

Utilización de hornos de inducción y dilatómetros de alta velocidad para mediciones precisas

¿Tienes preguntas? ¡Llámanos!

+49 (0) 9287/880 0

Nuestro servicio está disponible de lunes a jueves de 8 a 16 h y los viernes de 8 a 12 h.

¡Estamos a tu disposición!

Especificaciones

MODEL | DIL L78/RITA Q * |

|---|---|

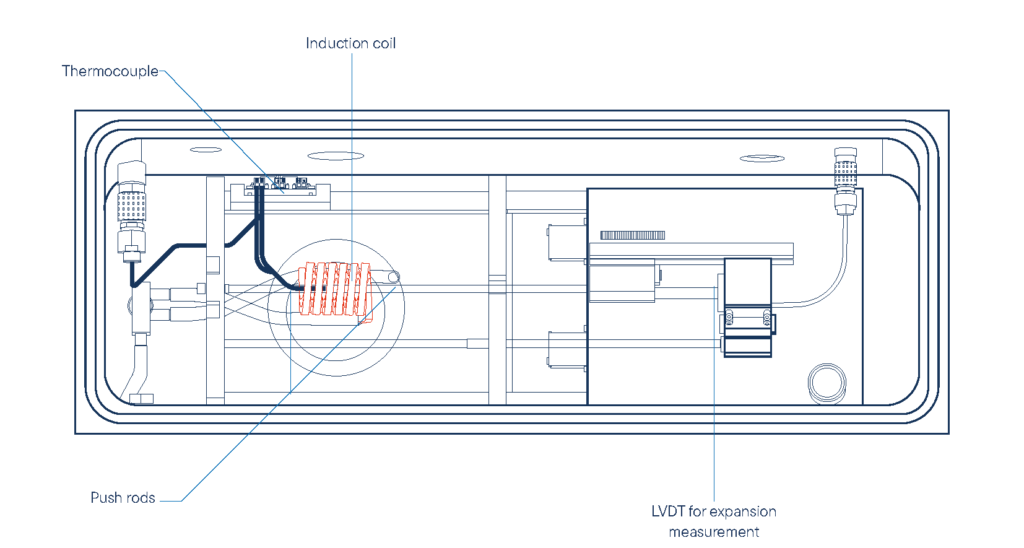

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (more on request) |

| Temperature measurement: | up to 3 thermocouples welded to sample |

| Sample geometry: | Ø 3 mm hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry (optional for heat treatment): | 10x10x60 mm (others on request) |

| Heating rates: | ≤ 4000 K / s** |

| Cooling rates: | ≤ 4000 K / s** |

| Measurement of length changes: | +/- 1.2mm |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Length change resolution: | 5 nm |

| Data resolution: | 24-bit |

| Instrument dimension: | 60x60x110 cm (without accessories) |

| Power supply: | 16 A, 208-230 V |

| *Specifications depend on the configurations **maximum heating/cooling rate, hollow sample |

MODEL | DIL L78/RITA Q/D * |

|---|---|

| Furnace: | Induction furnace |

| Temperature range: | -150 °C up to 1600 °C (quenching mode) Sample dependent 1750 °C |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Lenght change measurement Compression mode: | +/- 5 mm |

| Length change measurement Quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1nm) |

| Compression force: | 22 kN (max) |

| Stroke rate: | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force): | up to 1 kHz |

| Mechanical control modes: | stroke, force, true strain rate |

| *Specifications depend on the configurations |

MODEL | DIL L78/RITA Q/D/T* |

|---|---|

| Furnace: | Induction furnace |

| Sample geometry quenching: | Ø 3 mm rec. hollow: 3.5 mm OD / 3 mm ID 10 mm long |

| Sample geometry compression: | solid samples, diameter 5 mm, 10 mm long |

| Sample geometry tensile: | round, flat sheet |

| Heating rates: | ≤ 125 K / s |

| Cooling rates: | ≤ 125 K / s |

| Length change measurement compression mode: | +/- 5 mm |

| Length change measruement quenching mode: | +/- 1.2 mm |

| Length measurement resolution: | 5 nm (optional 1 nm) |

| Compression/tensile force: | 22 kN (max) |

| Stroke rate (compression and tensile): | 0.005 - 100 mm/s (more on request) |

| True strain (compression mode): | -0.02 to -1.2 |

| Data sampling (for temperature, length, force) | up to 1 kHz |

| Mechanical control modes: | Stroke, force, true strain rate |

| *Specifications depend on the configurations |

Accesorios

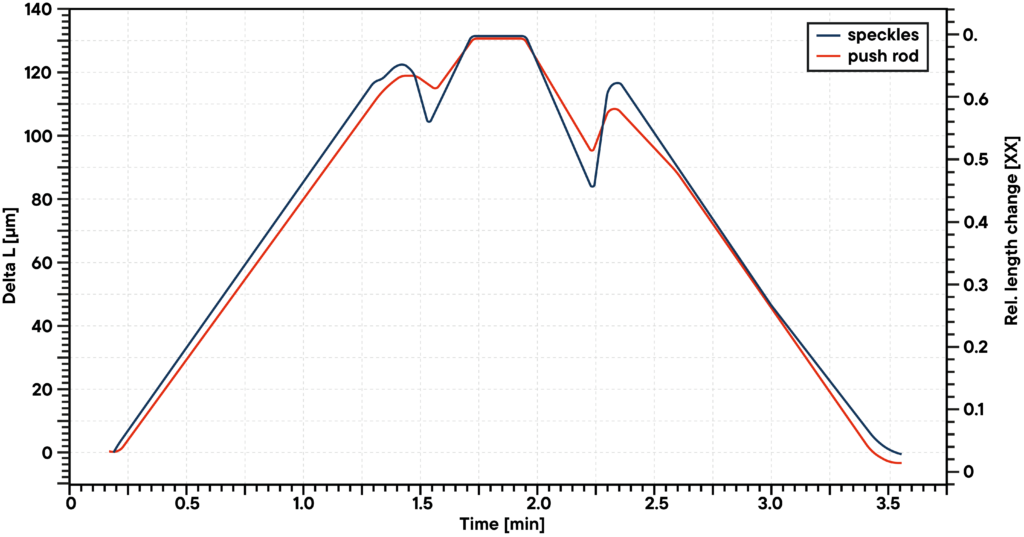

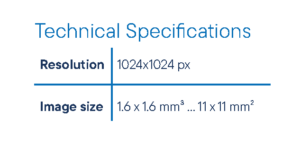

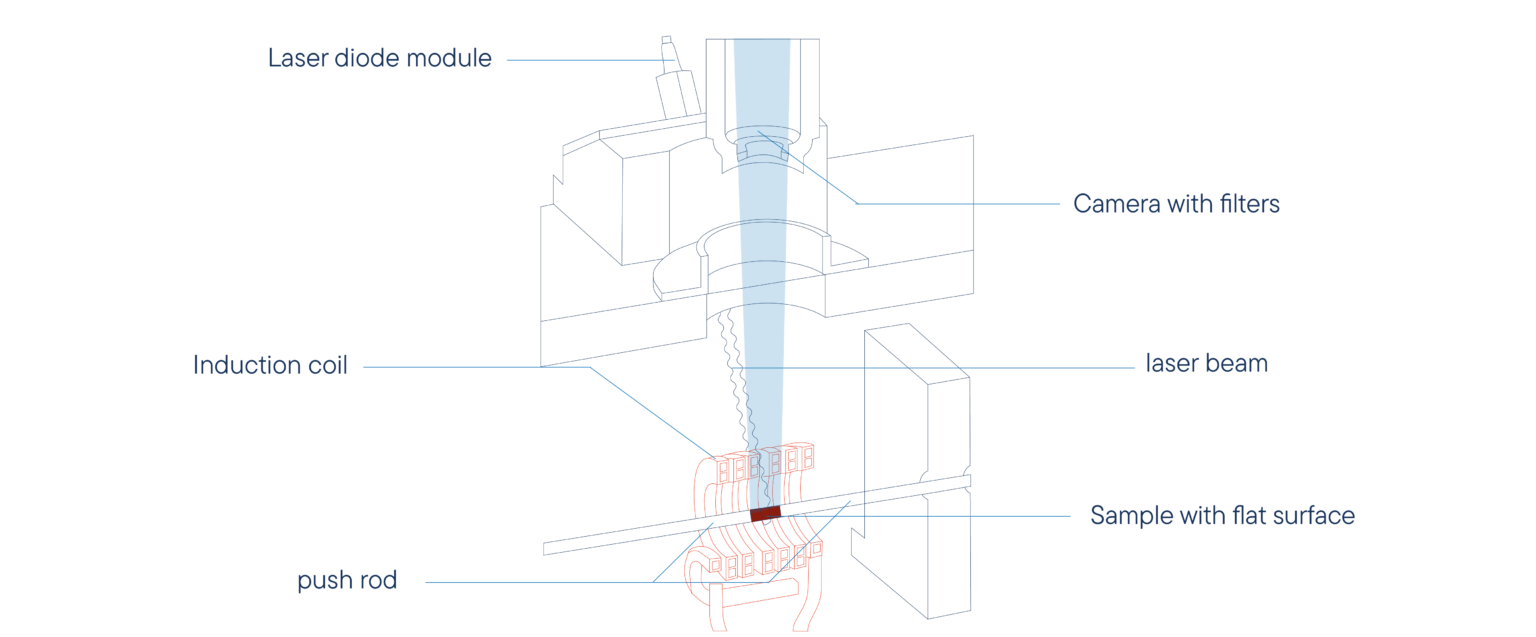

Medición de la expansión por moteado láser

- Sensor óptico de desplazamiento/ galga extensométrica óptica

- La cámara observa los patrones de moteado generados por los láseres

- Las imágenes de la cámara se analizan después de la medición

- El tamaño y la posición de las zonas son definibles por el usuario

- Resolución de hasta 2 megapíxeles

- Determinación de la anisotropía

- No es necesario marcar la muestra

- Matriz de puntos 2D para zonas seleccionables

- Medición directamente sobre la superficie de la muestra (no necesita borde)

- Posibilidad de medición bidimensional

- Pequeño rango de medición → pequeño gradiente de temperatura

- Posibilidad de medir la longitud muy cerca del termopar

- Se necesita un hueco relativamente pequeño en la bobina

Diseño del modo disuasorio

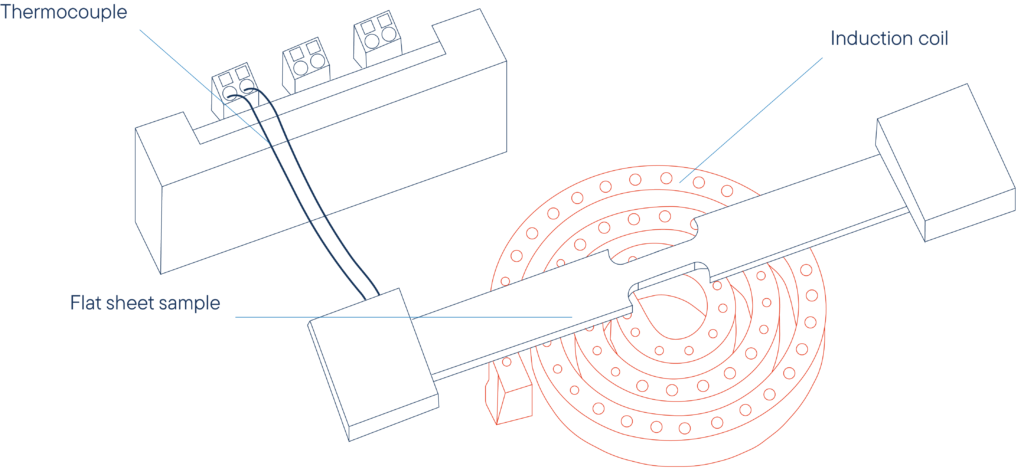

Diseño del modo tren

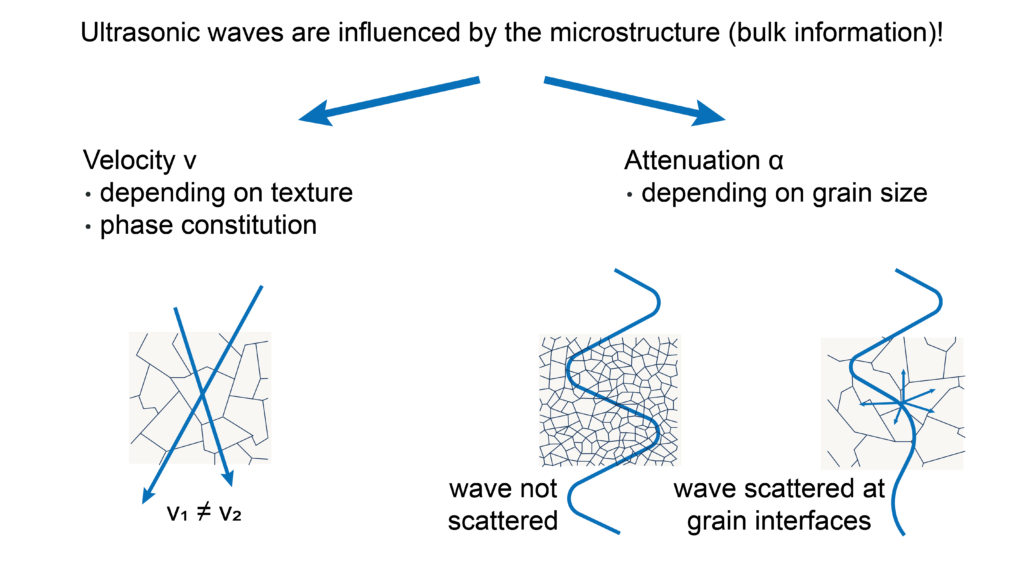

Tecnología END láser ultrasónica no destructiva

Visión en tiempo real del crecimiento del grano

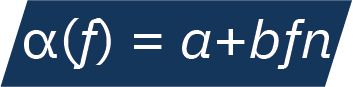

La técnica láser ultrasónica no destructiva (LUS) permite un análisis in situ del tamaño del grano basado en la evaluación de la atenuación ultrasónica dependiente de la frecuencia α(f), que se debe principalmente a la dispersión en los límites del grano debida al método aplicado. La atenuación ultrasónica dependiente de la frecuencia se modela mediante la siguiente ley de potencia:

El coeficiente de atenuación α(f) se compone de un coeficiente de absorción α, un coeficiente de dispersión b, la frecuencia f y el exponente n, en el que el coeficiente de absorción describe las pérdidas por fricción interna y el coeficiente de dispersión es el parámetro de tamaño de grano interesante (proporcional al tamaño de grano medio). El exponente n resulta de la relación entre la longitud de onda acústica y el tamaño medio del grano, por lo que pueden distinguirse tres tipos de dispersión: Rayleigh (n=4), estocástica (n=2) y dispersión geométrica [1]. La relación entre el coeficiente de dispersión y el tamaño de grano de interés D se modela de la siguiente manera:

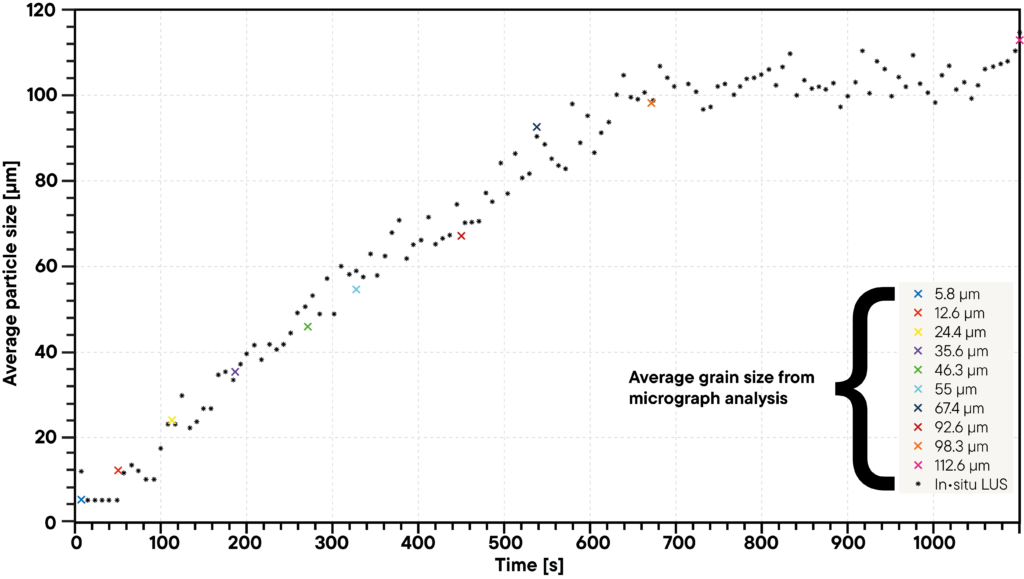

El coeficiente de dispersión b es el producto del parámetro dependiente del material C y el cambio relativo del tamaño medio de grano D-D0 (D0 – tamaño inicial del grano). La calibración del modelo utilizando los valores del tamaño medio de grano de las micrografías en determinadas condiciones de temperatura da como resultado el parámetro C [2].

La figura 2 muestra una impresionante comparación de estos resultados LUS en tiempo real (puntos) con varios análisis micrográficos que requieren mucho tiempo (marcadores X de colores).

Fuente:

[1] S. Sarkar, A. Moreau, M. Militzer y W. J. Poole, «Evolución de la recristalización de la austenita y del crecimiento del grano mediante ultrasonidos láser»,

Metal. Mater. Trans. A Phys. Metall. Mater. Sci. vol. 39 A, nº 4, pp. 897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt y M. Militzer, «Insitu laser ultrasonic grain size measurement in superalloy INCONEL 718», J. Alloys Compd. vol. 670, pp. 329-336, 2016, doi: 10.1016/j. jallcom.2016.01.22 2.

Las mediciones de ultrasonidos láser y los análisis de datos con este modelo de atenuación proporcionan información en tiempo real (in situ) sobre el crecimiento del grano de un material durante el ciclado térmico. Las pruebas de ultrasonidos láser in situ sustituyen a las mediciones, que llevan mucho tiempo, y proporcionan resultados en tiempo real.

Medición in situ en tiempo real de:

- Recristalización

- Crecimiento del grano

- Tamaño del grano

- Transiciones de fase

- Constantes elásticas

Software

Hacer visibles y comparables los valores

Nuestra intuitiva interfaz de software garantiza un funcionamiento sin esfuerzo, incluso en mediciones complejas. Con su flujo de trabajo optimizado, sus completas herramientas de análisis de datos y sus funciones de supervisión en tiempo real, el software permite a los usuarios obtener resultados fiables con una formación mínima.

Funciones generales

- Programa con función de edición de texto

- Seguridad de los datos en caso de apagón

- Protección contra la rotura del termopar

- Repite las mediciones con una introducción mínima de parámetros

- Evaluación de las mediciones actuales

- Almacenamiento y exportación de análisis

- Exportación e importación de datos en formato ASCII

- Exportación de datos a MS Excel

- Análisis multimétodo (DSC TG, TMA, DIL, etc.)

- Función zoom

- 1ª y 2ª derivación

- Escala libre

Funciones DIL

- Visualización de curvas relativas/absolutas de contracción o dilatación

- Visualización y cálculo del coeficiente de dilatación técnico/físico

- Funciones de evaluación semiautomáticas

- Paquete informático especializado para crear diagramas CCT/CHT/TTT

Aplicaciones

Transformación de fase del acero

Para crear un diagrama CCT, la muestra se enfría a diferentes velocidades de enfriamiento. Según la velocidad de enfriamiento, la muestra puede transformarse en diferentes microestructuras. La temperatura de la muestra y las temperaturas de transformación al principio y al final se transfieren al diagrama CCT.

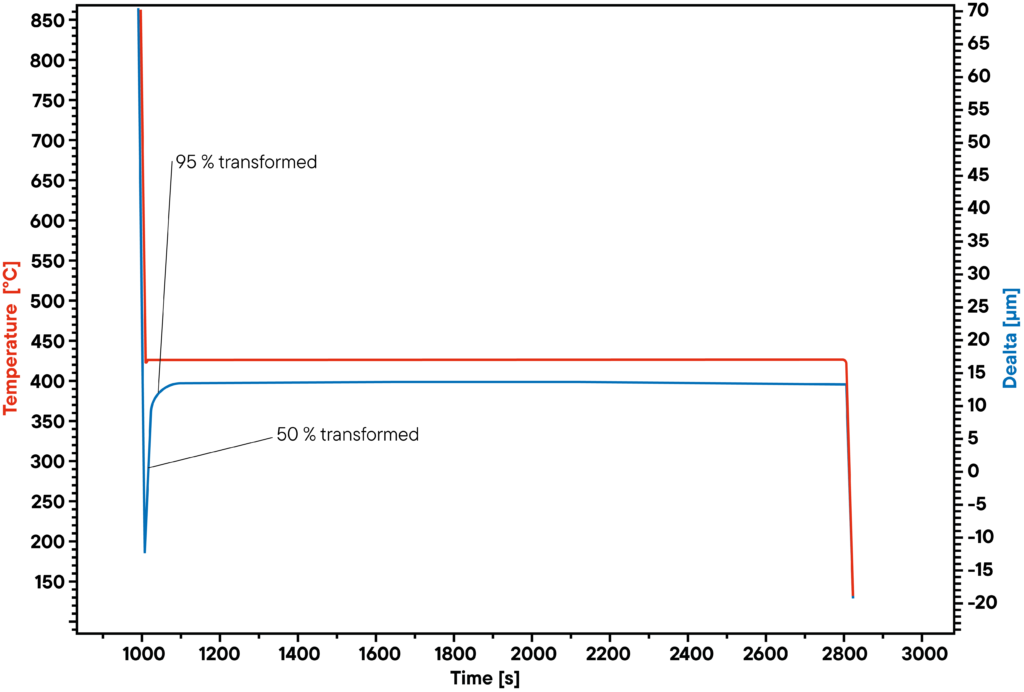

Conversión isotérmica

El gráfico de la izquierda muestra la longitud y la temperatura de una muestra para crear un diagrama TTT. Mientras la temperatura de la muestra permanece constante, ésta se transforma en una microestructura diferente.

Esquema de la transformación continua en frío (TCC)

El diagrama de fases CCT representa la transformación de fases de un material cuando se enfría a diferentes velocidades controladas. El diagrama CCT permite predecir la microestructura final del acero medido. Esta estructura cristalina determina las propiedades físicas del material. El DIL L78 Q y DIL L78 Q/D es la herramienta ideal para observar pequeños cambios dimensionales en condiciones extremas de enfriamiento controlado. El intuitivo software facilita la creación de diagramas CCT, CHT y TTT a partir de los resultados del ensayo.

Curva de caudal

El diagrama muestra la tensión mecánica ejercida sobre la muestra mientras ésta se comprime a una velocidad de desplazamiento constante o a una velocidad de deformación real constante. La muestra mostrada aquí se comprimió a 100 °C a 5 mm/s.

Vídeos

Bien informado