En colaboración entre Linseis Messgeräte GmbH y RECENDT GmbH (Centro de Investigación para Ensayos No Destructivos GmbH)un sistema de determinación granulométrica en tiempo real basado en un dilatómetro (DIL L78/RITA) y un sistema ultrasónico láser (LUS) adaptado.

La granulometría se determina a partir de los datos LUS del siguiente modo:

La tecnología END no destructiva «ultrasonidos láser» (LUS) permite un análisis in situ del tamaño de grano basado en una evaluación de la atenuación de los ultrasonidos dependiente de la frecuencia 𝛼(𝑓), causada principalmente por la dispersión en los límites del grano debida al método aplicado.

La atenuación ultrasónica dependiente de la frecuencia se modela mediante la siguiente ley de potencia:

𝛼(𝑓)=𝑎+𝑏𝑓𝑛

El coeficiente de atenuación 𝛼(𝑓) se compone de un coeficiente de absorción 𝑎, un coeficiente de dispersión 𝑏, la frecuencia 𝑓 y el exponente 𝑛, donde el coeficiente de absorción describe las pérdidas por fricción interna y el coeficiente de dispersión es el parámetro de tamaño de grano interesante (proporcional al tamaño de grano medio). El exponente 𝑛 resulta de la relación entre la longitud de onda acústica y el tamaño de grano medio, donde pueden distinguirse tres tipos de dispersión, Rayleigh (𝑛=4), Estocástica (𝑛=2) y Geométrica[1].

La relación entre el coeficiente de dispersión y el tamaño de grano de interés 𝐷 se modela como sigue:

𝛼(𝑓)=𝑎+𝐶 (𝐷-𝐷0)𝑛-1 𝑓𝑛

El coeficiente de dispersión 𝑏 es el producto del parámetro dependiente del material 𝐶 y el cambio relativo del tamaño de grano medio 𝐷-𝐷0 (𝐷0 – tamaño de grano del estado inicial). El parámetro 𝐶 se obtiene calibrando el modelo a partir de los valores del tamaño medio del grano obtenidos mediante micrografías en determinadas condiciones de temperatura [2].

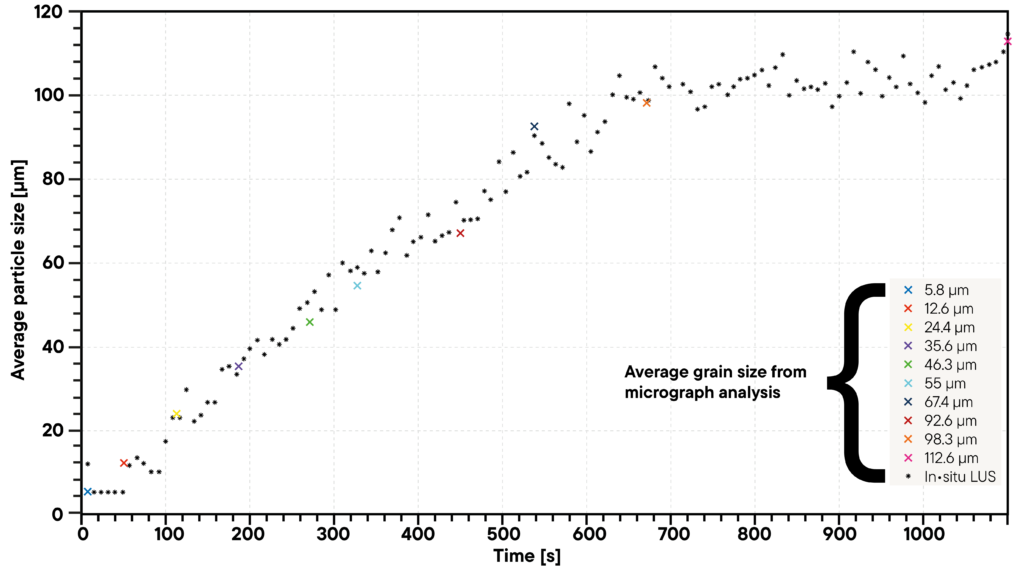

Las mediciones de ultrasonidos láser y el análisis de datos mediante este modelo de atenuación proporcionan una visión en tiempo real (in situ) del crecimiento del grano de un material durante los ciclos térmicos. La figura 2 muestra una impresionante comparación de estos resultados en tiempo real del LUS (puntos) con varios análisis micrográficos que requieren mucho tiempo (marcas X de colores).

Cita:

[1] S. Sarkar, A. Moreau, M. Militzer y W. J. Poole, «Evolution of austenite recrystallization and grain growth using laser ultrasonics», Metall. Mater. Trans. A Phys. Metall. Mater. Sci., vol. 39 A, no. 4, pp. 897-907, 2008, doi: 10.1007/s11661-007-9461-6.

[2] T. Garcin, J. H. Schmitt y M. Militzer, «In-situ laser ultrasonic grain size measurement in superalloy INCONEL 718», J. Alloys Compd., vol. 670, pp. 329-336, 2016, doi: 10.1016/j.jallcom.2016.01.222.