Table of Contents

Werkstoffe, die in flüssigem Aggregatzustand verarbeitet werden, benötigen in der Regel eine gewisse Zeit zum Aushärten. In dieser Zeit laufen chemische und physikalische Prozesse ab, die zur Verfestigung des Werkstoffs führen. Diese Prozesse sind mit dem Freisetzen oder der Aufnahme von Wärme verbunden.

Durch das Erfassen der entsprechenden Wärmemengen im Rahmen einer dynamischen Differenzkalorimetrie (Differential Scanning Calorimetry, kurz DSC) lässt sich der Verlauf der Prozesse in Abhängigkeit von definierten Umgebungsbedingungen beobachten. Die Ergebnisse geben Aufschluss über optimale Bedingungen für die Aushärtung und lassen Rückschlüsse auf Qualitätsparameter des untersuchten Materials zu.

Aushärtung von Duroplasten und Elastomeren

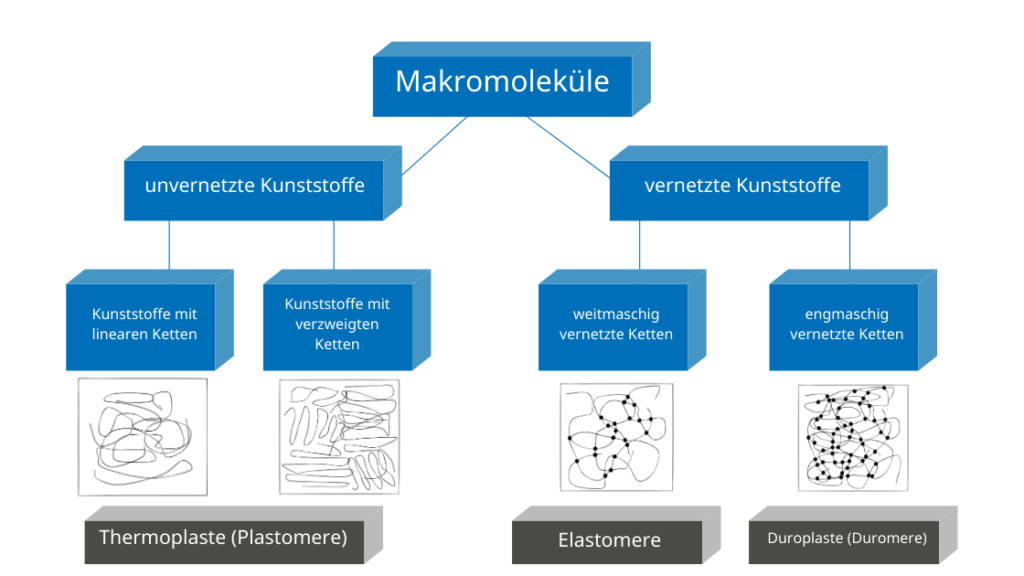

Duromere oder auch Duroplasten und Elastomere sind Kunststoffe, die ihre endgültige Festigkeit durch das Vernetzen von Makromolekülen erhalten. Dabei bilden sich an reaktiven Gruppen chemische Bindungen aus.

Die Reaktionen starten durch eine Temperaturerhöhung und durch die Zugabe von Stoffen (Härter), die eine Brücke zwischen den reaktiven Gruppen bilden.

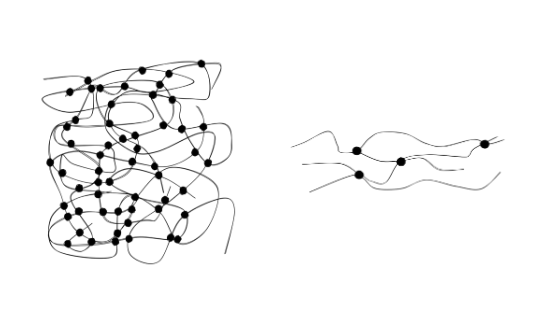

Duromere bilden ein engmaschiges räumliches Netz aus. Sie erreichen dadurch eine hohe Festigkeit. Das Netz der Elastomere ist weitmaschig. Seine knäuelartig geformten Makromoleküle lassen sich auseinanderziehen und nehmen nach dem Wegfall der Zugkraft wieder ihren ursprünglichen Zustand ein. Nach der vollständigen Vernetzung sind die Kunststoffe formstabil. Der Vorgang wird als Aushärtung bezeichnet.

Beispiele für Thermoplaste amorph:

Beispiele für Thermoplaste teilkristallin:

Beispiele für Duroplaste:

Beispiele für Elastomere:

Während der Aushärtung durchläuft ein Kunststoff unterschiedliche Phasen. Das Ausgangsmaterial liegt in der Regel in Form einer flüssigen Lösung vor. Das heißt, die Makromoleküle sind in einem Lösungsmittel fein verteilt. Bei einer vom Polymersystem abhängigen Mindesttemperatur beginnen in der Lösung Vernetzungsreaktionen, durch die ein Gel entsteht. Das Gel besteht aus den nunmehr unlöslichen, vernetzten Anteilen, deren Zwischenräume Lösungsmittel einschließen. Das Gemisch aus Sol und Gel ist zunächst gummielastisch.

In Duroplast-Systemen erreicht es mit zunehmender Vernetzung einen glasartigen Zustand. Die Aushärtung schreitet bis zum maximalen Aushärtungsgrad fort, bei dem sich das Sol vollständig in ein Gel umgewandelt hat.

In Elastomer-Systemen behält das Gel nach der vollständigen Vernetzung den gummielastischen Zustand. Das jeweilige Verhalten wird schließlich entscheidend durch die Glasübergangstemperatur des Polymersystems bestimmt.

Bei Duromeren liegt sie über der Härtungstemperatur, bei Elastomeren darunter. Oberhalb der Glasübergangstemperatur ist das Polymer weich und die Moleküle sind beweglich, unterhalb ist das Material eher fest und spröde.

Der Aushärtungsgrad

Der Zeitraum, in dem die Aushärtung abläuft, hängt von den Stoffeigenschaften des Polymersystems und von der Temperatur ab.

Unterhalb einer systemabhängigen Temperaturgrenze findet keine nennenswerte Vernetzung statt. Das Sol wird innerhalb eines längeren Zeitraums zwar fest, lässt sich aber durch Wärmezufuhr wieder verflüssigen.

Oberhalb dieser Temperaturgrenze setzen nach einer gewissen “Ruhezeit” die Vernetzungsreaktionen ein. Die “Ruhezeit” verkürzt sich und die Reaktionsgeschwindigkeit wächst mit steigender Temperatur.

Die Vernetzungsreaktion ist irreversibel. Von der Ruhezeit hängt ab, wie lange sich das Ausgangsgemisch verarbeiten lässt. Dieser Zeitraum wird als Topfzeit bezeichnet. Sie lässt sich durch die Zugabe von Inhibitoren verlängern und durch die Zugabe von Katalysatoren verkürzen.

Von der Reaktionsgeschwindigkeit hängt ab, wieviel Zeit das Polymersystem bis zur vollständigen Aushärtung benötigt. Auch dieser Zeitraum kann der Zusatz von Inhibitoren oder Katalysatoren gesteuert werden. Wesentlichen Einfluss hat aber die Temperatur, bei der die Vernetzung stattfindet. Wie weit diese fortgeschritten ist, wird durch den Aushärtungsgrad beschrieben. Er ist der prozentuale Anteil am Gemisch, der sich schon vernetzt hat. Der maximale Aushärtungsgrad ist erreicht, wenn sich das gesamte Sol zum Gel umgesetzt hat.

Die Reaktionsenthalpie

Die Vernetzungsreaktion ist exotherm, verläuft also unter Freisetzung von Wärme. Da die Vorgänge bei konstantem Druck stattfinden, kann nur der Wärmeanteil bestimmt werden, der nicht von wärmebedingten Volumenänderungen verbraucht wird. Dieser Anteil ist die Reaktionsenthalpie. Sie kann durch die thermische Analyse für die vollständig abgelaufene Reaktion bestimmt werden.

Mit der dynamischen Differenzkalorimetrie (DSC) lässt sich bestimmen, welche Wärmemenge pro Zeiteinheit frei wird. Dieser Wert entspricht der Reaktionsgeschwindigkeit. Die Wärmemenge, die bis zu einem bestimmten Zeitpunkt freigesetzt wurde, lässt sich ins Verhältnis zur Reaktionsenthalpie setzen. Dieses Verhältnis ist gleich dem Aushärtungsgrad.

Die gewonnenen Werte ermöglichen die Bestimmung der optimalen Härtungstemperatur und des Aushärtungsgrades von Proben, die Festlegung des geeigneten Mischungsverhältnisses von Sol und Härter sowie die Beurteilung der Wirksamkeit von Inhibitoren und Katalysatoren.